ОЦЕНКА НЕСУЩЕЙ СПОСОБНОСТИ СТВОЛА № 2 РУДНИКА 1 РУ РУП «ПО « БЕЛАРУСЬКАЛИЙ» НА ОСНОВЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ

Конференция: LIV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Динамика, прочность машин, приборов и аппаратуры

LIV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

ОЦЕНКА НЕСУЩЕЙ СПОСОБНОСТИ СТВОЛА № 2 РУДНИКА 1 РУ РУП «ПО « БЕЛАРУСЬКАЛИЙ» НА ОСНОВЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ

LOADING CAPACITY ESTIMATION FOR VERTICAL MINE SHAFT No 2 OF THE 1ST EM BASED ON COMPUTER MODELING

Diulin Denis

General manager, JSC “Trest Shahtospetsstroy”, Belarus, Soligorsk

Gegedesh Maryna

PhD, assoc. prof. in Mechanics Belarusian State University of Transport, Belarus, Gomel

Аннотация. В работе приведены исследования по оценке несущей способности вертикального ствола № 2 рудника 1 РУ Солигорского месторождения калийной соли. С использованием инженерного программного комплекса ANSYS выполнено компьютерное моделирование напряженно-деформированного состояния ствола на основе рассчитанных аналитическим способом значений давлений от горных пород, окружающих выработку, с учетом истончения в процессе эксплуатации шахты чугунного тюбинга.

Abstract. The paper presents investigations on the estimation of the loading capacity of vertical mine shaft No 2 of the 1st EM of the Soligorsk potash salt mines. Using the ANSYS engineering software package, a computer simulation of the stress-strain state of shaft was performed on the basis of analytically calculated pressures from rocks surrounding the mine taking into account the cast iron tubing thinning during the mine operation.

Ключевые слова: вертикальный ствол шахты; компьютерное моделирование; напряженно-деформированное состояние; прочность ствола шахты.

Keywords: vertical mine shaft; computer simulation; stress-straine condition; mine shaft strength.

Подземные вертикальные выработки всегда имеют замкнутый контур поперечного сечения и используются, как правило, при больших глубинах залегания полезных ископаемых [1], как, например, на Старобинском месторождении в районе г. Солигорска (Республика Беларусь).

Стабильность стволов шахт является ключевой проблемой их эксплуата-ции и зависит от механических свойств породного массива, надежности и прочности бетонной крепи и чугунных тюбингов ствола. Вертикальные стволы шахт относят к выработкам 1-го класса в соответствии с классификацией Свода правил СП 91.13330.2012 Подземные горные выработки [2]. При нарушениях нормальной эксплуатации таких подземных сооружений работа предприятия вынуждена останавливаться. Одна из основных задач анализа стабильности ствола шахты заключается в оценке несущей способности крепи ствола, выполненной на основе анализа напряженно-деформированного состояния (далее НДС) ствола шахты.

Различными авторами проводились аналитические, например, в [3–5], и численные [6, 7] расчеты прочности и устойчивости различных подземных сооружений. При этом большинство авторов отмечают тот факт, что не существует какого-то общего решения для конструкций всех видов и для каждого подземного сооружения нужно учитывать как горно-геологический состав пород в конкретной местности, так и особенности проходки стволов.

Поэтому цель представленной работы заключается в оценке НДС вертикального ствола № 2 рудника 1 РУ Солигорского месторождения калийной соли на основе компьютерного моделирования.

В соответствии с [8] ствол №2 рудника 1РУ РУП «ПО «Беларуськалий» пройден Белорусским СШУ треста «Шахтспецстрой» до проектной отметки – 503,0 м, диаметром в свету – 7 м и принят в эксплуатацию в 1963 году.

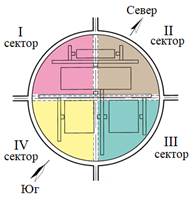

а)  б)

б)

Рисунок 1. Разбивка сечения вертикального ствола № 2 рудника 1РУ РУП «ПО « Беларуськалий» на секторы для осмотра крепи [8] (а) и геологический состав горных пород на руднике 1РУ (б)

Крепление верхней части ствола выполнено с отметки 3,385м до отметки 415,0 м усиленными чугунными тюбингами шахтного типа с толщиной стенки от 40 до 70 мм с заполнением затюбингового пространства бетоном. Тип тюбингов (их толщина) и толщина затюбингового бетонного крепления приведены в таблице 1. Нижняя часть ствола с отметки 422,05м до отметки 494,7м закреплена монолитной бетонной (М150), местами железобетонной крепью толщиной 560мм с последующей облицовкой его специальным строительным кирпичом марки 150 и 300 толщиной в один кирпич. Ниже тюбинговой колонны крепление осуществлено бетоном марки 150 толщиной около 560мм с последующей облицовкой его специальным строительным кирпичом марки 150 и 300 толщиной в один кирпич. Зумпфовая часть между отметками 494,7м и 503,0м закреплена чугунными тюбингами серии Ш-50 с заполнением затюбингового пространства бетоном марки 150.

Таблица 1.

Характеристика крепи ствола №2 рудника 1РУ на участке между отметками 3,385-415,0 м [8]

|

Тюбинговая крепь |

Бетонная крепь (затюбинговая) |

||||||

|

Участок крепи ствола |

Характеристики тюбингов |

Участок крепи ствола |

Характеристики бетонной крепи |

||||

|

глубина, м |

№№ ярусов армировки |

тип |

толщина спинки, мм |

глубина, м |

№№ ярусов армировки |

марка бетона |

толщина крепи, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

3,385-75,0 |

2-27 |

Ш-40 |

40 |

0,0-47,46 |

1-17 |

150 |

730 |

|

75,0-166,0 |

27-58 |

Ш-50 |

50 |

47,46-162,7 |

17-56 |

150 |

520 |

|

166,0-269,0 |

58-93 |

Ш-60 |

60 |

162,7-167,7 |

56-58 |

150 |

390 |

|

296,0-414,0 |

93-142 |

Ш-70 |

70 |

167,7-172,7 |

58-60 |

150 |

380 |

|

|

172,7-268,0 |

60-93 |

150 |

310 |

|||

|

268,0-413,5 |

93-142 |

150-200 |

300 |

||||

При обследовании [8] выявлено, что степень коррозии тюбинговой крепи ствола уменьшается в направлении от устья в сторону зумпфа. Наиболее интенсивная коррозия наблюдается в верхней части тюбинговой колонны на участке между 2-30 ярусами армировки, что выражается в разрушении на 30-40% от первоначального размера ребер жесткости, стенок тюбингов, а также болтов, скрепляющих тюбинги между собой. Поэтому моделирование НДС выполнялось для этого участка ствола.

Расчет параметров нагружения (qнi) участков ствола № 2 рудника 1РУ сведены в таблицу 2. Давление в нижней точке участка определено по формуле бокового давления на шахтный ствол при пересечении вертикальной выработкой различных по своим физико-механическим свойствам пород [9]:

(1)

(1)

где Н – глубина шахты, м;

gср – средневзвешенное значение объемного веса пород, Н/м3;

jср – средневзвешенное значение угла внутреннего трения, градус.

Таблица 2.

Расчет давлений от горных пород на ствол №2 рудника 1РУ на 1-30 ярусах

|

H, м |

Наименование породы |

gi, кг/м3 |

ji, рад |

Ʃgi∙(Нi-Нi-1), кг/м2 |

Ʃji∙(Нi-Нi-1), рад∙м |

gcp, кг/м3 |

jcp, рад |

qн(i-1), кН/м2 |

qнi, кН/м2 |

|

0,30 |

растительный слой |

1024 |

18 |

307,2 |

5,40 |

1024 |

18 |

0,000 |

1,535 |

|

2,50 |

песок слабоглинистый |

1710 |

32 |

4069,2 |

75,80 |

1627,680 |

30,320 |

1,535 |

13,140 |

|

4,40 |

супесь |

957 |

29 |

5887,5 |

130,90 |

1338,068 |

29,750 |

13,140 |

19,453 |

|

7,00 |

песок разнозернистый с гравием и галькой |

1820 |

35 |

10619,5 |

221,90 |

1517,071 |

31,700 |

19,453 |

32,416 |

|

41,90 |

песок мелкозернистый, кварцевый с примесями |

2016 |

29 |

80977,9 |

1234,00 |

1932,647 |

29,451 |

32,416 |

270,791 |

|

42,60 |

супесь |

900 |

28 |

81607,9 |

1253,60 |

1915,678 |

29,427 |

270,791 |

273,158 |

|

44,20 |

суглинок темносерый средней плотности |

850 |

24 |

82967,9 |

1292,00 |

1877,102 |

29,231 |

273,158 |

279,904 |

|

45,15 |

песок серый мелкозернистый |

1710 |

32 |

84592,4 |

1322,40 |

1873,586 |

29,289 |

279,904 |

284,720 |

|

46,00 |

суглинок |

850 |

24 |

85314,9 |

1342,80 |

1854,672 |

29,191 |

284,720 |

288,276 |

|

50,50 |

глина ленточная с прослоями алевролита |

1200 |

30 |

90714,9 |

1477,80 |

1796,335 |

29,263 |

288,276 |

305,640 |

|

51,10 |

супесь |

960 |

29 |

91290,9 |

1495,20 |

1786,515 |

29,260 |

305,640 |

307,619 |

|

56,55 |

песок среднезернистый |

1540 |

38 |

99683,9 |

1702,30 |

1762,757 |

30,103 |

307,619 |

324,723 |

|

56,70 |

супесь темносерая |

960 |

29 |

99827,9 |

1706,65 |

1760,633 |

30,100 |

324,723 |

325,230 |

|

67,70 |

песок мелко- и среднезернистый |

1600 |

34 |

117427,9 |

2080,65 |

1734,533 |

30,733 |

325,230 |

372,880 |

|

89,45 |

песок кварцевый тонкозернистый |

2020 |

29 |

161362,9 |

2711,40 |

1803,945 |

30,312 |

372,880 |

521,217 |

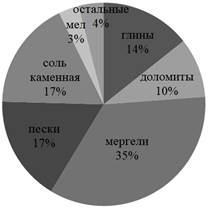

На рисунке 3 приведен схематический отчет о состоянии крепи ствола № 2 рудника 1РУ РУП «ПО «Беларуськалий», обследованных в рамках выполнения работ, описанных в [8].

Рисунок 2. Горно-геологические и горно-технические условия и техническое состояние крепи ствола № 2 рудника 1РУ на ярусах 1-30

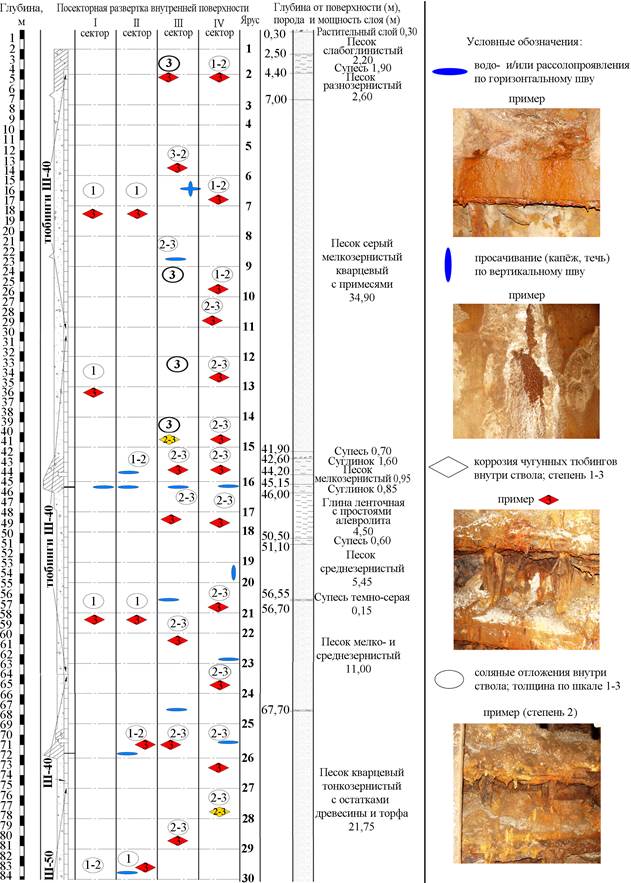

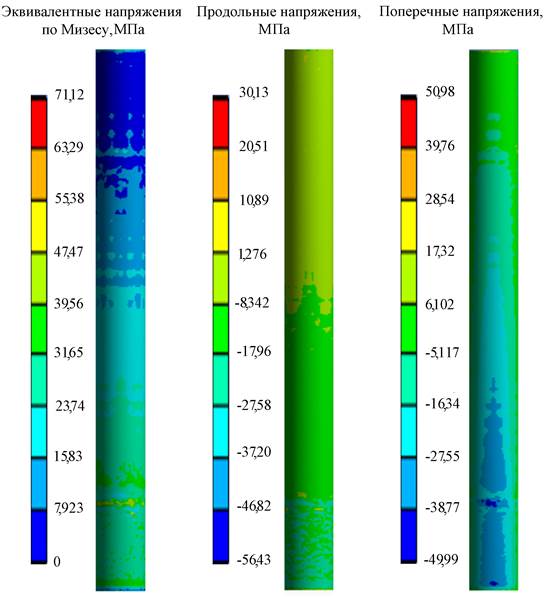

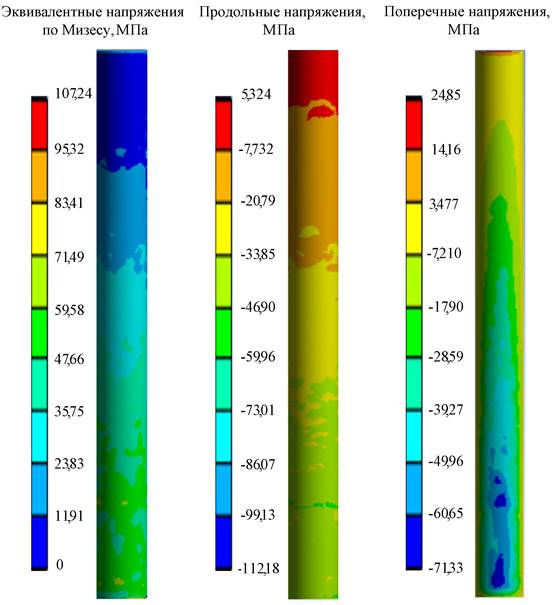

Анализ НДС крепи шахт выполнен с использованием ANSYS Workbench. При моделировании статического нагружения ствола № 2 рудника 1 РУ до 30 яруса использованы следующие характеристики материалов крепи [10, 11]: плотности материалов: ρбетонМ150 = 2000 кг/м3; ρчугун = 7000 кг/м3; модули упругости материалов: ЕбетонМ150 = 19 МПа; Ечугун = 11,6∙104 МПа; коэффициенты Пуассона для материалов: μбетон150 = 0,2; μчугун = 0,22. Расчеты выполнялись для проектных значений толщин тюбингов и значений, составляющих 60 % от исходной толщины в соответствии с результатами обследования ствола шахты, приведенными в [8]. Результаты расчета приведены на рисунках 4 и 5.

Рисунок 4. Результаты расчета НДС тюбинга ствола № 2 рудника 1 РУ для проектных значений толщин материалов на 1-30 ярусах армировки

Рисунок 5. Результаты расчета НДС тюбинга ствола № 2 рудника 1 РУ для реальных значений толщин материалов на 1-30 ярусах армировки

Как показывают результаты расчета НДС ствола шахты, при уменьшении толщины тюбинга на 40 %максимальные эквивалентные напряжения по Мизесу возрасли более, чем на 50 %. Сжимающие напряжения в продольном направлении ствола увеличились на 98,8 %, а в поперечном направлении – на 42,7 %, при этом они не превышают допускаемых для чугуна значений. Однако рекомендуется проводить мероприятия по укреплению чугунного тюбинга, а также по выявлению остаточной толщины бетонной крепи в местах истонченного тюбинга для снижения вероятности возникновения аварийной ситуации на шахте.