ПРИМЕНЕНИЕ МЕТОДИК МАТЕМАТИЧЕСКОГО ПЛАНИРОВАНИЯ ЭКСПЕРИМЕНТОВ ДЛЯ ОПТИМИЗАЦИИ ПАРАМЕТРОВ ДИФФУЗИОННОЙ СВАРКИ ТВЁРДЫХ СПЛАВОВ СО СТАЛЯМИ

Секция: 8. Машиностроение

XXIX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ПРИМЕНЕНИЕ МЕТОДИК МАТЕМАТИЧЕСКОГО ПЛАНИРОВАНИЯ ЭКСПЕРИМЕНТОВ ДЛЯ ОПТИМИЗАЦИИ ПАРАМЕТРОВ ДИФФУЗИОННОЙ СВАРКИ ТВЁРДЫХ СПЛАВОВ СО СТАЛЯМИ

В данной работе для оптимизации параметров диффузионной сварки твердых сплавов со сталями (на примере сплава ВК-15 и стали 45) использовали методики математического планирования экспериментов. В этих методиках задачи со многими факторами эксперимента ставятся так, чтобы варьировать все факторы сразу и оценивать каждый эффект по всей совокупности опытов, что дает возможность значительно сократить их количество и получить более достоверные представления.

Важным преимуществом многофакторного эксперимента также является то, что исследуемые параметры могут быть определены с меньшей ошибкой, чем при однофакторном методе.

Изложенное позволяет сделать заключение о целесообразности использования принципа многофакторного эксперимента в исследованиях по отысканию оптимальных параметров в режимах процесса ДСВ различных сочетаний материалов, в том числе и стали с твердым сплавом. Его реализация предусматривает проведение следующих этапов:

· Постановка задачи, выбор зависимых переменных (откликов), выбор независимых переменных (факторов) и уровень варьирования для них.

· Выбор математической модели для описания процесса.

· Порядок проведения экспериментов, интерпретация результатов и практические выводы.

Основным критерием качества соединений, полученных пайкой и сваркой, являются их механические характеристики: предел прочности на разрыв (отрыв), на срез (сдвиг), ударная вязкость. В то же время, с приложением сжимающих усилий, в результате пластической деформации наблюдается некоторое увеличение размеров деталей в приконтактной зоне. Деформация деталей при их соединении выше назначаемых допусков приводит к необходимости последующей механической обработки, а при невозможности таковой – браку продукции.

В связи с этим была поставлена задача отыскать оптимальные режимы процесса, которые позволили бы получить диффузионное соединение твердого сплава со сталью, обладающее высокой прочностью с минимальной пластической деформацией стального образца в приконтактной зоне.

С учетом этого, в данном случае, целесообразно отклик (выход) представить в виде двух зависимых переменных:

У1 – прочность соединения на отрыв Qотр в Н;

У2 – деформация стального образца ε %.

При построении математической модели системы обычно стремятся к самому простому ее виду; в то же время она должна наиболее правдоподобно отражать существенные стороны исследуемой системы. В этой связи целесообразно ограничивать число факторов, включая в математическую модель только те из них, которые оказывают первостепенное влияние на ход процесса.

Проведенные предварительные эксперименты по диффузионному соединению стали с твердым сплавом позволили выбрать целесообразный способ подготовки поверхностей к сварке. Шлифовка поверхностей с Ra=3.2–1.6 мкм с последующим обезжириванием, обеспечивает при сварке в рабочем вакууме получение соединения достаточно высокой твердости.

В этой связи в качестве варьируемых переменных были выбраны следующие параметры – температура процесса, удельное давление сжатия и время изотермической выдержки. Поэтому для исследования в план проведения эксперимента были включены следующие независимые переменные:

Х1 – температура процесса, Т0С;

Х2 – удельное давление сжатия, Р [МПа];

Х3 – время изотермической выдержки, τ [мин].

Остальные параметры исследуемого процесса фиксировались на постоянном уровне. Так, степень разряжения в камере составляла 10-4 –5 ·10-5 мм рт. ст., поверхность образцов готовилась согласно принятой методике, в качестве промежуточной прослойки был применен химически осажденный никель постоянной толщины в 25–30 мкм.

Важное значение при подготовке эксперимента имеет правильный выбор границ интервала варьирования независимыми переменными. Независимые переменные должны варьироваться в диапазоне, отражающем наиболее характерные особенности изучаемого процесса, а результаты – иметь познавательную практическую ценность.

С учетом этих соображений, а также на основании анализа априорной информации об исследуемом процессе были выбраны следующие границы варьирования независимых переменных:

Х1 – от 7000С до 11000С;

Х2 – от 5 МПа до 20 МПа;

Х3 – от 5 мин. до 20 мин.

В практическом отношении для решения задач при поиске оптимальных условий проведения технологических процессов и в планировании эксперимента целесообразной моделью можно считать локально-интегральную (полиноминальную) модель.

Исходя из этого уравнение регрессии в общем виде может быть представлено выражением:

![]() , (1)

, (1)

где: В0, Вi, Bij, Bii … – коэффициенты регрессии;

К – количество независимых переменных.

Область варьирования переменных (таблица 1) выбирается таким образом, чтобы она охватывала реально возможные изменения параметров режима ДСВ исследуемого сочетания материалов.

Таблица 1.

Уровни варьирования переменных

Переменная |

Основной уровень (0) |

Интервал варьирования |

Верхний уровень (+1) |

Нижний уровень (-1) |

Х1 |

900 |

200 |

1100 |

700 |

Х2 |

1,25 |

0,75 |

2 |

0,5 |

Х3 |

12,5 |

7,5 |

20 |

5 |

В данной работе опуская рассмотрение математической модели с полиномом более низкого порядка, строилась математическая модель с полиномом высокого порядка. В этом случае строится план многофакторного эксперимента второго порядка для К= 3 (табл. 3.2) и в соответствии с этим планом были проведены эксперименты.

Определение коэффициентов регрессии сводится к вычислению сумм (Оу), (iy ), (ijy) и (iiy):

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

где:

Вычисленные на ЭВМ по этим формулам коэффициенты регрессии были проверены на значимость, а полученные уравнения – на адекватность.

Таблица 2.

Планирование второго порядка

№ |

Матрица планирования |

Результаты опытов |

|||

X1 |

X2 |

X3 |

Qотр,H |

ε % |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

-1 1 -1 1 -1 1 -1 1 -1,682 1,682 0 0 0 0 0 0 0 0 0 0 |

-1 -1 1 1 -1 -1 1 1 0 0 -1,682 1,682 0 0 0 0 0 0 0 0 |

-1 -1 -1 -1 1 1 1 1 0 0 0 0 -1,682 1,682 0 0 0 0 0 0 |

15700 53200 24400 60800 27400 57200 18300 67600 10100 65800 36400 53700 43100 52600 48700 50200 48800 49100 49000 50600 |

0,04 0,06 0,09 2,60 0,06 0,80 0,11 4,10 0,06 4,60 0,01 1,00 0,02 0,30 0,225 0,215 0,200 0,205 0,210 0,230 |

Статистический анализ показал, что уравнение второго порядка с достоверной точностью описывает зависимость изменения прочности соединения (У1) от исследуемых параметров процесса (х1 , х2 , х3). Однако второе уравнение, моделирующее зависимость изменения деформации образца (У2) от этих же параметров, оказалось неадекватным. Так как стандартных схем планирования третьего порядка в настоящее время не существует, то в таких ситуациях используются специальные приемы. В данном случае применен принцип наименьших квадратов. С помощью этого метода можно вычислить уравнение регрессии заданного порядка. Для этого вначале составляется сумма

S = ∑ [Уi – f (хi)]2 , (6)

где: функция f (хi) записана со всеми неопределенными коэффициентами a,b,c и т. д. Задача состоит в том, чтобы найти набор коэффициентов a,b,c …, минимизирующих величину S.

Для нахождения коэффициентов составлялась система нормальных уравнений, число которых в системе равно количеству определяемых коэффициентов.

Полученная линейная система уравнений достаточно сложна (восемь уравнений). Решение ее проводилось с помощью ЭВМ итерационным методом (так как процедура вычисления коэффициентов регрессии громоздка и не представляет познавательного интереса, а является только вспомогательной, она в работе не приводится). Полученные коэффициенты проверялись на значимость в пределах доверительных групп, а полученное уравнение третьего порядка – на адекватность.

Проведённый статистический анализ показал, что оба уравнения регрессии вида

![]() (7)

(7)

(8)

(8)

адекватно описывает процесс диффузионного соединения твердого сплава со сталью и могут служить его моделью.

Условные переменные х1, х2, х3 связаны с натуральными переменными Х1, Х2 , Х3 зависимостями переходного вида:

![]() (9)

(9)

где: Х0i – основной уровень i –й переменной; ΔХi – интервал варьирования i – й переменной.

Применяя эту формулу к нашим варьируемым переменным получаем:

![]()

![]() (10)

(10)

![]()

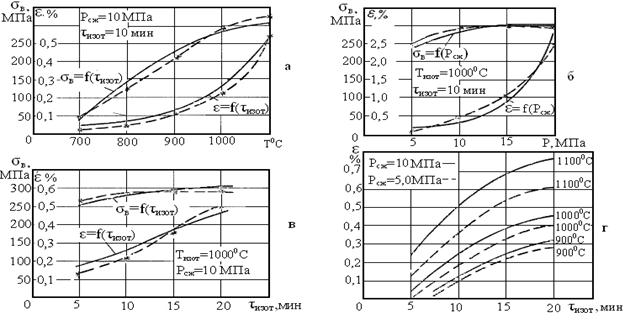

Полученная математическая модель адекватно описывает процесс ДСВ твердых сплавов со сталями. Для подтверждения результатов анализа и наглядности была произведена экспериментальная проверка расчетных значений параметров. С этой целью (рисунок 1 (а, б, в)) построена графическая зависимость прочности соединения -σß и деформации образца – ε % от трех исследуемых параметров режима в пределах выбранной области их варьирования и при последовательном фиксировании двух из них на определенном уровне. На эти графики накладывались кривые, полученные экспериментальным путем с использованием тех же табличных данных параметров режима.

Рисунок 1. Сравнение расчётных и экспериментальных параметров процесса

Как можно видеть из рисунка 1 (а, б, в), характер изменения кривых, описанных моделью (сплошная линия), идентичен экспериментальным (штриховая линия); при этом имеющаяся разница значений в соответствующих точках не превышает величины ошибки эксперимента. Таким образом, экспериментальная проверка также подтверждает приемлемость полученной модели для описания и исследования процесса ДСВ твердых сплавов со сталями.

Таким образом, полученная математическая модель, ее расчетные и графические выражения позволяют с достаточной ясностью и достоверностью представить особенности процесса ДСВ твердых сплавов со сталями и им подобным сочетаниям. Анализ результатов исследования модели дает возможность не только выбрать оптимальный режим диффузионного соединения для конкретного сочетания, но и с большей обоснованностью подходить к вопросам конструирования твердосплавного штампового инструмента.

Полученные кривые могут быть использованы для оценки области оптимальных режимов диффузионной сварки исследуемого сочетания материалов, вместе с тем, в практике не удобны.

В связи с этим, с целью обеспечения быстрого поиска оптимальных параметров процесса, на основании анализа ЭВМ, была построена номограмма (рисунок 2). По этой номограмме определены оптимальные параметры режима сварки при прочности соединения 312,5 МПа:

температура процесса Т = 10250С,

удельное давление сжатия Р = 10.9 МПа,

время изотермической выдержки τ = 18 мин.

Рисунок 2. Номограмма для определения параметров режима диффузионной сварки в вакууме твердого сплава ВК-15 и стали 45 в зависимости от прогнозируемой прочности соединения

Таким образом, в результате проведённых исследований получены данные, составляющие основу технологии диффузионной сварки твёрдого сплава ВК-15 со сталью 45. Результаты работы могут найти применение в инструментальной промышленности- при изготовлении режущего и штампового инструментов, а также изделий нового назначения.

Список литературы:

- Бондарь А.В., Пешков В.В., Киреев Л.С., Шурупов В.В. Диффузионная сварка титана и его сплавов / Под ред. А.В. Бондаря. – Воронеж: Воронежский государственный университет, 1998. – 265 с.

- Люшинский А.В. Диффузионная сварка разнородных материалов: учеб. пособие для студ. высш. учеб. заведений / Под ред. А.В. Люшинского. – М.: Издательский центр «Академия», 2006. – 208 с.

- Спирин Н.А., Лавров В.В. Методы планирования и обработки результатов инженерного эксперимента: Конспект лекций / Под ред. Н.А. Спирина. – Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2004. – 257 с.