Повышение эффективности процесса обтяжки деталей с двойной кривизной

Секция: Технические науки

XXXIII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Повышение эффективности процесса обтяжки деталей с двойной кривизной

Аннотация. Большая часть современных летательных аппаратов состоит из обшивок двойной кривизны. В данной статье рассмотрим способы формообразования обшивок методом обтяжки, проанализируем их недостатки. Разболтан метод обтяжки контрформованием на примере готовой детали.

Ключевые слова: двойная кривизна, контрформование, процесс обтяжки.

Большое количество деталей летательного аппарата изготавливают из листового материала. К ним относят обшивки двойной кривизны, изготавливаемые методом обтяжки. Известен классический метод обтяжки на прессах типа ОП с прямой линейкой неподвижных зажимных губок по обеим сторонам стола пресса с обтяжным пуансоном. Он предусматривает оборачивание плоской листовой заготовки на максимальный угол охвата обтяжного пуансона α = 90˚. Устанавливают заготовку в зажимы пресса с последующим движением стола вверх.

Рисунок 1. Простая обтяжка

Это классический метод обтяжки деталей с двойной кривизной. Недостатками данного метода является неравномерность деформации растяжения заготовки при действии внешних сил трения в направлении обтяжки, ведущих к избыточной величине в области плоского участка обтяжного пуансона. Также при необходимости двойной кривизны в вершине пуансона и вывода ее за предел текучести краевых участков заготовки, которые уже обвернули пуансон по второй кривизне, в верхней части заготовки возникает разнотолщинностью до 30%. Это приводит к многопереходному процессу обтяжки.

К решениям данных недостатков разрабатывались различные способы и методы обтяжки, разрабатывалось новое оборудование. Рассмотрим несколько способов формообразования, разработанных для решения данных проблем.

Известен способ обтяжки при формообразовании деталей оболочек двойной кривизны. Способ заключается в том, что оборачивание с натяжением и обтяжка плоской листовой заготовки выполняются ступенчато при определенных значениях угла охвата обтяжного пуансона например, угол охвата на первой ступени α равен 30°, затем 60° и 90°. Следовательно, формуется сначала центральный участок, затем средние участки и, наконец, концевые участки листовой заготовки вблизи зажимов пресса. Это обеспечивает уменьшение влияния основного параметра, приводящего к неравномерности деформации, а именно продольного угла охвата листовой заготовкой обтяжного пуансона.

К основному недостатку данного способа относится то, что деформация центральной части листовой заготовки, необходимая для получения двояковыпуклой формы оболочки двойной кривизны, остается неравномерной. Краевые участки листовой заготовки в районе свободных кромок, которые уже охватили по второй кривизне обтяжной пуансон в его верхней части, практически остаются нерастянутыми.

Проанализировав способы, описанные выше, можно сделать вывод что в основном данные методы наточены на семеричные детали типа «бочка», для деталей с разной переменой кривизны данные способы не подойдут. Для деталей двойной закономерной кривизны необходим другой подход обтяжки детали.

Рисунок 2. Деталь Капот

Поставлена задача повысить качество деталей оболочек двояковыпуклой формы за счет снижения неравномерности деформации растяжения по всей поверхности листовой заготовки и стабильность процесса формообразования обтяжкой за один переход при минимальной вероятности локализации деформации на сходе листовой заготовки с обтяжного пуансона.

Деталь Капот состоит из сетки двойной закономерной кривизны, изображенной на рисунке 2. Деталь имеет сквозное отверстие, один край детали имеет сложную волнообразную форму, плавно переходящую в закругленную форму противоположного конца детали. Данная особость детали увеличивает припуск заготовки, важно отметить что деталь будет обтягивается в «Т» режиме, соответственно габариты пуансона увеличатся что бы достичь закругленной формы одной стороны.

Современное авиационное производство отличается более широким применением автоматизированного производство. Кроме того, для производства конкурентоспособных изделий необходимо обеспечить малые сроки проектирования и внедрения как новых изделий, так и модификаций уже выпускаемых, все это вынуждает инженеров применять современное программное обеспечение позволяющие решать данные задачи.

Данная задача будет решаться на обтяжном прессе VTL500. Способ включает в себя формообразование в 3 этапа. На первом этапе будет формироваться предварительная обтяжка вершина пуансона плоской листовой заготовки с максимальным углом охвата.

Рисунок 3. Первый этап формирования вершины

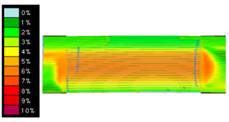

Проанализируем результат процесса обтяжки в программе Form-CAM мы видим, что на первом этапе (рис. 90) началось формование вершины пуансона, деформация на вершине составляет от 4 до 5%, по краям от 1 до 2%.

На втором этапе выполняется повторная обтяжка с растяжением в новом положении угла обтяжки относительно пуансона обеспечивающих растяжение боковых не деформированных участков заготовки, которые только касаются поверхности обтяжного пуансона. В результате растяжения боковые свободные от зажимов начинают прилегать к поверхности пуансона.

Рисунок 4. Второй этап формирования полной геометрии детали

На втором этапе происходит уже непосредственное оборачивание листа на пуансон (рис. 91). Деформация на вершине увеличилась с 6 % увеличилась местами от 7 до 8%. Деформация по карая с нижней стороны с 2% увеличилась до 4% местами 5%.

Рисунок 5. Пружинение после второго этапа обтяжки

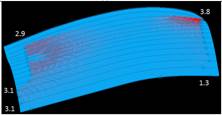

Как видно из рисунка 5 пружинение по краям детали составило от 1,3 до 3,8 мм. Для полного прилегания заготовки к обтяжному пуансону будет применятся контр формование, так как станок VTL500 обладает такой возможностью. Разработана ответная матрица верхней поверхности детали, что позволит набрать необходимую геометрии в отрицательных впадинах детали.

Третий этап контрформование детали будет происходить штамповка на том же пуансоне с применением бульдозера пресса VTL 500. Ответная матрица позволит дотечь металлу в те места, которые не удалось загнать обычной обтяжкой зажимными губками.

Рисунок 6. Установка бульдозера в требуемую позицию для контрфомовки

Деформация в вершине пуансона остается неизменной, но по краям детали с нижней части парового угла увеличилась с 4 % до 5 %.

Рисунок 7. Калибровка детали

В конце контрформования нам удалось уменьшить пружинение детали, но полное прилегание достигается исключительно ручной доводкой, но в малых масштабах (см. рис 7).

Заключение. Для формообразования деталей с двойной кривизной, был разработан метод обтяжки с применением контрформовки. Под данный метод спроектирована оснастка, позволяющая получить необходимую геометрию детали с минимальной ручной доводкой. Геометрия детали с закономерной кривизной и не симметричным контуром, не позволит полностью исключить ручную доводку, но данный способ позволит минимизировать доводочные работы.