Влияние скорости резания на наростообразование при обработке алюминиевого сплава Д16

Секция: Технические науки

XXI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Влияние скорости резания на наростообразование при обработке алюминиевого сплава Д16

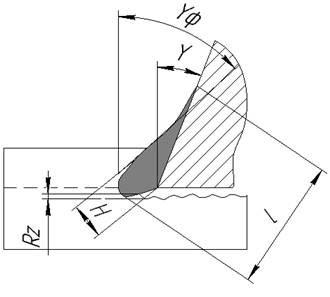

При резании ряда металлов и особенно изделий из алюминиевых сплавов при определенных режимах резания на передней поверхности режущей кромки образуется клиновидный, очень прочный нарост, являющийся, по сути, продолжением режущей кромки фрезы. Нарост оказывает значительное влияние на параметры процесса резания, а также на стойкость инструмента и шероховатость обработанной поверхности.

Рисунок 1. Схема образования нароста

Наростообразование на режущей кромке обрабатывающего инструмента образуется из остаточного слоя срезаемого металла при некотором напряженном состоянии участка резания, когда наблюдается разрушение металла в самой стружке, уже прошедшей деформацию в условной плоскости сдвига. В этом случае стружка удаляется из зоны резания не по переднему углу обрабатывающего инструмента, а по возникшему наростообразованию, схема которого приведена на рис. 1.

В данной статье мною было исследовано наростообразование при обработке алюминиевого сплава Д16 при заданных режимах резания

Исследование проводилось на раскройном станке с числовым программным управлением. В качестве режущего инструмента была использована четырехзубая концевая фреза Æ16 мм из быстрорежущей стали с передним углом 20°.

Рисунок 2. Схема строения нароста

При исследовании наростообразование было проведено три эксперимента. После проведения каждого эксперимента были увеличены такие показатели как: число оборотов и скорость резания, которые приведены в таблице 1. После чего были произведены замеры, согласно схемы строения нароста рис. 2., следующих показателей: толщины нарастающего слоя (H), длины нароста (l) изменения переднего угла (g), а так же шероховатости поверхности(Rz).

Таблица 1.

Изменяемые параметры режимов резания при проведении экспериментов

|

Изменяемые параметры режимов резания |

№1 |

№2 |

№3 |

|

n(число оборотов) |

1000 об/мин |

2000 |

5000 |

|

Sz(подача на зуб фрезы) |

0,03 мм/зуб |

0,03 мм/зуб |

0,03 мм/зуб |

|

V(скорость резания) |

50 м/мин |

100 м/мин |

250 м/мин |

Результаты замеров после проведенных экспериментов на основе схемы строения наростов были внесены в таблицу 2

Таблица 2.

Результаты замеров исследуемых параметров

|

|

H |

l |

g |

Rz |

|

№1 |

1,0 мм |

2,1 мм |

27° |

0,08 мм |

|

№2 |

0,5 мм |

1,0 мм |

23° |

0,04 мм |

|

№3 |

0,1 мм |

0,5 мм |

20,5° |

0,02 мм |

В соответствии с полученными параметрами строим график зависимости исследуемых параметров от скорости резания рис. 3.

Рисунок 3. Зависимость исследуемых параметров от скорости резания

На основании полученного графика рис. 3. можно сделать вывод, что с увеличением скорости резания температура в зоне обработки растет, что сопровождается увеличением высоты нароста H, следовательно, величина фактических исследуемых параметров возрастает. В диапазоне скоростей резания V1, V2, V3, с ростом температуры резания нарост становится менее прочным и при дальнейшем увеличении скорости резания его размеры уменьшаются до полного исчезновения.