Управления рисками проекта НИОКР на примере реактора мобильного слоя для CVD синтеза углеродных нанотрубок

Конференция: XLVIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Экономика

XLVIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Управления рисками проекта НИОКР на примере реактора мобильного слоя для CVD синтеза углеродных нанотрубок

Практические аспекты управления проектами НИОКР являются наиболее актуальными с точки зрения выбора системы управления проектом адекватной объему, сложности, степени неопределенности проекта. Разработка системы рисков заключается в определении ключевых рисков и разработки методов их оптимальной минимизации в зависимости от выбранных стратегических целей. Тем самым достигается минимизация затрат достижения приемлемого уровня стратегической цели.

Продукт проекта – реактор мобильного слоя (РМС) для CVD синтеза углеродных нанотрубок (табл. 1) производства ООО «НаноТехЦентр» [1].

Таблица 1.

Основные требования к реактору

|

Характеристика |

Значение |

|---|---|

|

Диаметр рабочей зоны, мм |

150 |

|

Стационарная высота слоя растущих УНТ, мм (выбирается в зависимости от требований к показателям УНТ) |

50-150 |

|

Вид производимых трубок |

Таунит, Таунит-М |

|

Скорость загрузки катализатора, г/час (выбирается в зависимости от требований к показателям УНТ) |

4-40 |

|

Скорость подачи пропан-бутана, л/мин |

1,5-2,5 |

|

Скорость подачи аргона, л/мин |

2-3 |

|

Производительность по УНТ, г/час: Таунит Таунит-М |

120-150 80-100 |

|

Выход УНТ, г/г катализатора Таунит Таунит-М |

11-13 15-19 |

|

Габариты РМС, м |

1,3х0,7х3,1 |

Режим работы – непрерывно в течение 32 часов или 4 дня по 8 часов, затем снятие верхнего модуля и профилактический осмотр, при необходимости очистка.

Возможно увеличение диаметра реактора до 219 мм, что приведет к увеличению производительности в 2 раза.

Условия выхода реактора мобильного слоя на рынок (преимущества перед реактором неподвижного слоя):

- меньшая масса и габариты;

- меньшее потребление электроэнергии в расчете на массу продукта;

- большая удельная производительность в расчете на объем реактора;

- непрерывный режим работы и выгрузки продукта;

- возможность настроить режим работы для получения УНТ с различными показателями (короткие, длинные);

- минимальное присутствие экологически вредных тяжелых углеводородов в отработанном газе;

- однородный продукт (в реакторе неподвижного слоя отличаются характеристики трубок, растущих сверху и в глубине слоя).

Срок выхода на рынок – 2018 г.

Общий объем инвестиций в проект оценивается на уровне 8,2 млн. руб.

Внутренняя норма рентабельности проекта IRR – 17,5%

В рамках маркетингового анализа было проведено изучение целевого для реакторов синтеза УНТ сегмента рынка (с одновременной попыткой уточнения его границ), а также прогнозирование потребностей в реакторах.

Анализ рынка реакторов синтеза УНТ показал следующее. Производителями установок для синтеза углеродных нанотрубок являются такие компании как Ulvac, Atomate, Seki Technotron, НИИТМ, First Nano.

Российское предложение установок по синтезу углеродных нанотрубок на сегодняшний день ограничено. Наиболее известны следующие разработки: промышленная установка синтеза одностенных углеродных нанотрубок Graphetron 1.0 компании OCSiAl (г. Новосибирск), автоматизированная установка электродугового синтеза ООО «Углерод-Чг» (г. Черноголовка), установка CV Domna компании «Nano Device technology» (г. Зеленоград), опытно-промышленная установка для синтеза многослойных углеродных нанотрубок DEALTOM Научно-производственного предприятия «Центр нанотехнологий» (г. Москва), высокопроизводительная установка для синтеза нанодисперсных веществ на основе углерода Института физики им. Л.В. Киренского Сибирского отделения Российской академии наук (г. Красноярск), емкостное оборудование для синтеза углеродного нанотрубок каталитическим пиролизом ООО «НаноТехЦентр» (г. Тамбов).

В результате, сейчас Россия значительно отстает от мировых лидеров отрасли – США, Японии и ЕС как по показателям развития НИОКР, так и по коммерциализации изобретений. Об этом свидетельствует и число международных нанотехнологических патентов, полученных российскими авторами.

Российский рынок нанотехнологий находится на начальном этапе становления, коммерческие приложения нанотехнологий в промышленности практически отсутствуют. Численность предприятий, которые уже приступили к этапу коммерциализации своих изобретений, составляет менее 20 % от общего числа участников сектора.

Рассмотрим основные риски проекта производства РМС. На ранней стадии реализации программы следует определить возможные риски, для этого можно воспользоваться общей классификацией рисков и выделить функциональные (обусловленные субъективными и объективными причинами, а также системными сбоями) и специфические (вызванные такими особыми для проекта событиями, как дефицит сырья, материалов, рабочей силы, успешные или неудачные программы взаимодействия со стейкхолдерами проекта, неисполнение договоров субподрядчиками, неэффективные аутсорсинговые мероприятия, ошибки в принятии управленческих решений, аварии, вызванные нарушением норм, правил, технологий и многое другое).

Ниже приводится схема состава рисков, которым в той или иной степени подвержен проект по производству РМС (рис. 1).

Оценка степени воздействия осуществлялась по набору трёх критериев:

- воздействие риска на сроки реализации;

- воздействие риска на увеличение инвестиционных затрат;

- воздействие риска на денежный поток.

Результаты проведенного анализа рисков применительно к проекту создания РМС представлены в таблицах 2-5.

При оценке степени воздействия риска на реализацию проекта необходимо учитывать, что речь идет о первой стадии реализации проекта. Именно на этом этапе необходимо предусмотреть мероприятия по управлению каждым риском, приводящие к минимизации последствий.

В результате проведения анализа системы управления рисками проекта НИОКР на примере реактора мобильного слоя для CVD синтеза углеродных нанотрубок предложена классификация проектных рисков, в которую вошли непосредственно риски НИОКР. Такая классификация может быть применена для любого проекта НИОКР, помимо этого ее можно модифицировать и использовать для анализа рисков проектов в других сферах.

Рисунок 1. Схема состава рисков проекта по производству РМС

РМС – реактор мобильного слоя

ППО – послепродажное обслуживание

ТОиР – техническое обслуживание и ремонт

Таблица 2.

Матрица оценки влияния рисков

|

Влияние

Показатель |

Очень слабое 0,05 |

Слабое 0,1 |

Среднее 0,2 |

Сильное 0,4 |

Очень сильное 0,8 |

|

Удлинение сроков реализации |

выполнение проекта в срок либо удлинение не более чем в 1,05 раза |

удлинение сроков проекта в 1,05 - 1,3 раза |

удлинение сроков в 1,3-1,5 раза |

удлинение сроков в 1,5-2 раза |

удлинение сроков реализации более чем в 2 раза |

|

Увеличение инвестиционных затрат |

увеличение на величину от 0 до 10% |

от 10% до 30% |

от 30% до 50% |

от 50% до 100% |

более чем на 100% |

|

Уменьшение денежного потока |

потеря до 30% |

потеря 30-60% |

потеря 60-70% |

потеря 70-90% |

потеря 90-100% (прекращение реализации проекта) |

Таблица 3.

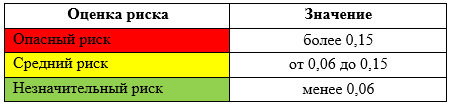

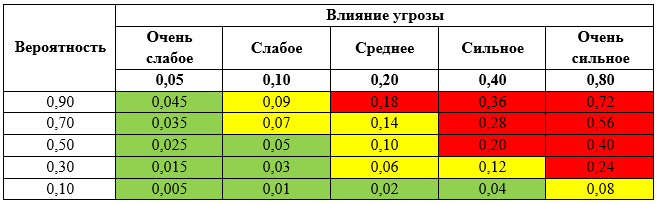

Ранг риска

Ранг = Вероятность × Влияние

Таблица 4.

Матрица «Вероятность-Влияние»

Таблица 5.

Реестр рисков

|

Идентификация риска |

Анализ риска |

Реагирование |

|||||

|---|---|---|---|---|---|---|---|

|

Риск |

Причина |

Вероятность |

Влияние |

Ранг |

Мера реагирования |

Триггер |

Ответственный |

|

Сотрудник не сможет уделить нужное время проекту |

Другие работы по другим проектам |

0,5 |

0,2 |

0,01 |

Принятие |

Сдвиг срока на 2 дня |

|

|

Снижение показателей эффективности программы |

Неверный прогноз движения денежных потоков программы |

0,7 |

0,4 |

0,28 |

Уменьшение |

Корректировка прогнозной стоимости |

|

|

Снижение рентабельности программы |

Высокие затраты на приобретение покупных комплектующих изделий |

0,1 |

0,2 |

0,02 |

Принятие |

|

|