Способы натяжения арматуры, основные проблемы, возникшие в ходе эксплуатации железобетонных силосов, и примеры решения их

Журнал: Научный журнал «Студенческий форум» выпуск №4(4)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №4(4)

Способы натяжения арматуры, основные проблемы, возникшие в ходе эксплуатации железобетонных силосов, и примеры решения их

На территории промышленных предприятий строят различные инженерные сооружения: силосы, резервуары, водонапорные башни и т.д. Они предназначены для хранения жидкостей и сыпучих строительных материалов.

Силосы - железобетонные тонкостенные вертикальные конструкции, обладающие большим диаметром, и предназначены для хранения сухих сыпучих материалов (песка, цемента и т.п.). Они являются самыми распространенными видами ёмкостного оборудования, предназначенного для хранения на производстве сыпучих веществ.

Проанализировав карту города Ростова-на-Дону, видно, что достаточно много крупных предприятий, работающих с сыпучими материалами, но только у нескольких на территории расположены силосы. Ограниченное применение силосов на промышленных предприятиях связанно с незнанием правильного проектирования, расчёта и возведения их, а также нехватки специалистов и рабочих, которые могли бы это всё воплотить в жизнь.

Система бетонных силосов образует силосный корпус. Технологические требования хранения и транспортировки сыпучего материала диктуют свои условия при проектировании силосов. Так, в соответствии с ними назначают форму ёмкости, размеры поперечного сечения и количество силосов в силосном корпусе.

По форме силосы бывают: цилиндрическими, призматическими и многогранными.

Силос, выполненный в виде цилиндрической вертикальной ёмкости с коническим дном и отверстием для выгрузки содержимого, чаще всего встречается в промышленной отрасли. Оптимальный диаметр такого силоса составляет 6 м, для некоторых сыпучих материалов (сахар, уголь) применяют диаметр 12 м.

Систему из прямоугольных силосов в плане проектируют без пустот между ёмкостями, благодаря этому используется вся площадь застройки. Они имеют размеры сторон 3-4 м, чем больше размер стены, тем больше возникает изгибающий момент, что приводит к увеличению сечения стенок.

Рисунок 1. Виды сечений силосов на плане. а) Силосы с круглым сечением; б) силосы с квадратным сечение

Согласно СП 108.13330.2012, при проектировании силосных корпусов и отдельно стоящих силосов следует принимать: Сетки разбивочных осей, проходящих через центры железобетонных сблокированных в силосные корпуса силосов – 3х3,6х6, 9х9, и 12х12 м. Наружные диаметры круглых отдельно стоящих силосов – 6, 9, 12, 18 и 24 м.

Высоту стен силосов следует принимать кратной 0,6 м, при этом она должна быть максимально возможной с учётом технологических требований и условий площадки (несущей способности грунтов основания).

Бетонные силосы устанавливают в промышленных предприятиях, в которых материал для хранения должен находиться долгое время. К силосам данного вида применяют достаточно высокие требования по долговечности и пытаются минимизировать объёмы проведения ремонтных работ.

Преимущества бетонных силосов заключаются в следующем: огнестойкие и водонепроницаемые, плохо проводят тепло, легко чистить, не требуется специальный уход (не подвержены коррозии), хорошо справляются с вертикальными и горизонтальными нагрузками. Недостатки: трудоёмкость при монтаже (у стальных проще), требуется основательный фундамент, который сможет выдержать массу сооружения, имеют более толстые стены, что сокращает объём ёмкости, дорогое строительство, длительное возведение.

На сегодняшний день существует широкое разнообразие форм силосов, но наиболее распространёнными стали силосы круглого сечения. Популярность их обусловлена сравнительно небольшими затратами материала на возведение. Типовой считается конструкция диаметром 6м. Естественно железобетонные силосы очень много весят, следовательно, оказывают большое силовое воздействие на грунт, поэтому чаще всего они ограничены по высоте. Её применяют равной 25–30 м, если основание скальное то до 40м.

Класс бетона железобетонных монолитных силосов должен быть не ниже В15, а возводятся они в скользящей опалубке. Для того чтобы предотвратить в бетоне разрыв при перемещении опалубки, устанавливается толщина стенок силосов: при диаметре 6 м не менее 160–180 мм, при 12 м – 240 мм, а для силосов прямоугольного или квадратного сечения – 150–160 мм.

С помощью стержневой арматуры класса А400 в виде вязаных сеток армируют стены силосов. Стыки рабочей горизонтальной арматуры обычно выполняют внахлёстку. В одном вертикальном сечении должно быть не более 25% стыков.

Одиночной арматурой армируют отдельно стоящие силосы диаметром до 6 м и более. Наружные силосы корпусов на 2/3 высоты (от низа) армируют двойной арматурой, а в верхней части – одиночной. Вертикальные стрежни принимают диаметром не менее 10 мм из стали классов А240, А400 и располагают с шагом 300-350 мм в наружных, а во внутренних стенках 400-500 мм.

В таких сооружениях как силосы применяют метод предварительного натяжения на бетон. Это делается для того, чтобы повысить трещиностойкость сооружения, жёсткость элементов. При натяжении на бетон элемент изготавливается без предварительно напряженной арматуры. На её месте оставляют каналы или пазы, затем при достижении бетоном передаточной прочности в пустоты вводится арматура и производится её натяжение на бетон. Натягивают арматуру специальными навивочными машинами. Стенки резервуаров снаружи обтягивают специальной углеродистой проволокой, создавая в бетоне предварительное напряжение. После того как бетон наберёт проектную прочность, в центре резервуара монтируют опорную стойку, к которой крепят вращающеюся стрелу с двумя тележками. Верхняя тележка опирается на стену силоса и перемещается по нему, а вторая (нижняя) может перемещаться вверх и вниз по вертикальной раме. Сцепление арматуры с бетоном создаётся после обжатия при помощи нагнетания в каналы цементного теста или раствора под давлением.

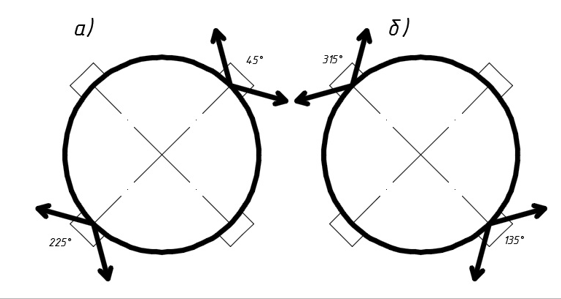

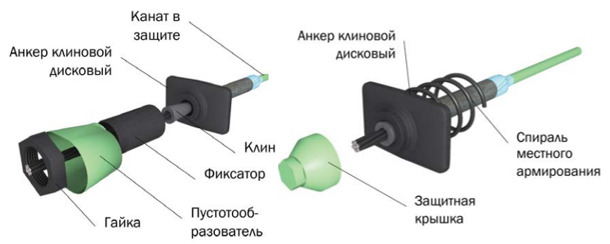

Существуют другие способы натяжения арматуры на бетон. Например, при проектировании Первого Донского сахарного завода в Ростовской области, выполняется железобетонный силос диаметром 42 м, высотой 33 м. Стены его армируются конструктивной ненапрягаемой арматурой горизонтального и вертикального направления. Предварительно напряженная арматура принята в виде пучков канатов по 7 прядей. Канаты располагаются горизонтально и проходят в каналах внутри стен. Шаг канатов по вертикали принят по расчету от 300 мм (в нижней части) до 1000 мм (в верхней части стены). По периметру силоса в стенах снаружи расположено 4 «пилястры», т.е. уширения. В них канаты выходят наружу для анкеровки и натяжения. Один канат натягивается на половину окружности, т.е. перекрывает угол 180˚. Второй канат того же яруса перекрывает вторую половину окружности. Канаты следующего по высоте яруса повёрнуты на 90° (рис. 2). Для анкеровки канатов могут использоваться клиновые анкеры (рис. 3).

Рисунок 2. Схема натяжения арматуры. а) для первого снизу и последующих через одних пучков каната; б) для второго снизу и последующих через одних пучков каната

а) б)

Рисунок 3. Конструкция клиновых анкеров. а) узел натяжения арматуры; б) пассивный узел

В прямоугольных и квадратных сечениях силоса давление действует на внутренние стенки с двух сторон, поэтому в таких ёмкостях применяют двойное армирование.

Итак, как же рассчитывается железобетонный силос?

Расчёт ведётся стенок, воронки, днища, колонн, фундамента и покрытия. Стенки силосов требуют специального расчёта, а все остальные элементы силоса рассчитываются также как и при расчёте промышленных зданий.

Как и во всех конструкциях при расчёте стенок силоса нужно учитывать ветровую и снеговую нагрузку, а также нагрузку от веса конструкций и технологического оборудования. Но, существуют особые нагрузки в данном сооружении: нагрузки от веса и давления сыпучего материала. Все расчёты представлены в СП 108.13330.2012.

Существующие силосы требуют ремонта. Основные проблемы, возникшие в ходе эксплуатации силоса: разрушение бетона, большие вертикальные и горизонтальные трещины; дефектные рабочие стыки; коррозия арматурной рабочей стали, так как тонкий защитный слой бетона

Причины, возникновения того или иного вида дефекта: разрушение поверхности бетона (отсутствие ухода, ошибочная опалубка и т.д.); слишком большие напряжения в арматуре; ошибки, допущенные при проектировании и строительстве; влияние атмосферной среды (осадки, кислотные дожди, углекислый газ и т.д.).

Решение проблемы: снижение складского объёма; ремонт и усиление; снос существующей конструкции и возведении на её месте новой.

В Чили имеются силосы диаметром 6 м и высотой 22 м. Проблемы, которые были обнаружены в ходе осмотра: на наружной стороне оболочки видимые трещины в разных направлениях, плохое состояние рабочих стыков, неправильное размещение арматуры, неправильное использование пространства между силосами (свободное пространство заполнено зерном), что вызвало добавочные вертикальные трещины.

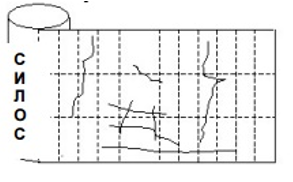

Рисунок 4. Видимые трещины на наружной стенке силоса

Были выдвинуты следующие решения проблемы: очистка основания и трещин; силовое склеение трещин эпоксидным инъектом; наружное усиление холстами из углеродных волокон; защита силосов с помощью покрытий устойчивых к атмосферным условиям и УФ излучениям.

Таким образом, надо изучать основы расчета и проектирования силосов, внедрять их строительство и ответственно походить к эксплуатации этих технически сложных инженерных сооружений.