РАСЧЕТ ИНДУКЦИОННОЙ ПЕЧИ С ХОЛОДНЫМ ТИГЛЕМ ДЛЯ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ С УЧЕТОМ ТЕПЛОВЫХ ПОТЕРЬ

Конференция: LXIX Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Энергетика

LXIX Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

РАСЧЕТ ИНДУКЦИОННОЙ ПЕЧИ С ХОЛОДНЫМ ТИГЛЕМ ДЛЯ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ С УЧЕТОМ ТЕПЛОВЫХ ПОТЕРЬ

Аннотация. В ходе работы было проведено два электрических расчета индукционной установки для остекловывания ЖРО (жидкие радиоактивные отходы) с учетом реальных тепловых потерь и теоретических, при тепловых потерях в 10% от полезной мощности печи. Под индукционной установкой понимают весь комплекс устройств, обеспечивающих осуществление электротермического процесса. В качестве ЖРО рассмотрены высокоактивные трансурановые радионуклиды. На 250 кг расплава приходится 50 кг отходов с активностью 105 кБк/кг. В ходе расчета были приняты характеристики, которые соответствуют ГОСТУ EN 1748-1-1-2016, см.Таблицу1.

Ключевые слова: тепловые потери; индукционная печь с холодным тиглем; электрический расчет; коэффициент полезного действия; мощность; производительность.

Введение

Жидкие радиоактивные отходы – это ядерные отходы, которые образуются в результате эксплуатации атомных электростанций. Для захоронения ЖРО используется технология остекловывания, в которой применяется индукционная печь с холодным тиглем.[1]

Рисунок 1. – Индукционная печь с холодным тиглем:

1 – верхняя крышка; 2 – носик; 3 – подина; 4 – корпус; 5 – индуктор; 6 – тигель; 7 – футеровка тигля

При осуществлении процесса нагрева и плавления боросиликатного стекла в индукционной печи присутствует большое количество тепловых потерь. Эти потери необходимо учитывать при расчете мощности для исправной работы индукционной установки.[2]

Цель работы – провести тепловой расчет печи с холодным тиглем; рассчитать характеристики установки, с учетом тепловых потерь; проанализировать зависимость КПД тигельной печи от тепловых потерь.

Материалы

Таблица 1.

Принятые характеристики

|

Температура плавления, ºС |

Температура разливки, ºС

|

Теплосодержание (энтальпия) в расплавленном состоянии, Дж/кг (кВт–ч/кг) |

Удельное сопротивление в холодном состоянии, Ом×м |

Удельное сопротивление в расплавленном состоянии, Ом×м |

Плотность при температуре разливки, т/м3 |

|

820 |

1245 |

505,2×103/0,14 |

55×10-3 |

35×10-3 |

1,4 |

- вид расплава – боросиликатное стекло;

- относительная магнитная проницаемость шихты 0,999987;

- температуру загружаемой шихты 18 ºС;

- ёмкость тигля 250 кг;

- длительность процесса плавки 3,5ч

Состав стекла: Диоксид кремния SiO2 (70-87%); Оксид бора B2O3 (7-15%); Оксид натрия Na2O (0-8%); Оксид калия K2O (0-8%); Оксид алюминия Al2O3 (0-8%) [3]

Расчет

Задачей теплового расчета является определение температуры наружной поверхности футеровки, расчет тепловых потерь и теплового коэффициента полезного действия печи. Расчет тепловых потерь ведут отдельно для следующих элементов: боковой поверхности тигля, подины, крышки. Пусть боковая поверхность тигля состоит из трех слоев: огнеупорный бетон, шамот легковесный ШЛ-1, асбест. [4]

Зададим значения температур на границах слоев, °С:

T1 =820, T2 =100, T3 =20.

Исходя из этих значений, определяем средние значения температур, °С:

![]()

![]()

Находим теплопроводности слоев футеровки, Вт/м·°С: [5]

![]()

![]()

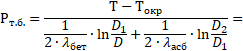

Определяем тепловые потери через боковую поверхность, Вт:

где:

T = 820 – температура внутренней поверхности стенки, °С;

Tокр = 20 – температура внешней поверхности стенки, °С;

D1 = 0,53 – наружный диаметр слоя огнеупорного бетона, м;

D2 = 0,68 – наружный диаметр слоя асбеста, м;

D = 0,48 – средний диаметр садки, м;

H = 0,96 – высота стенки, м;

Тепловые потери излучением зеркала ванны, Вт:

![]()

![]()

где:

ε = 0,85 - степень черноты расплава;

с0 = 5,67 - коэффициент абсолютно черного тела;

ξ = 0,2 - коэффициент диафрагмирования. [6]

Определяем тепловые потери подины печи.

Поверхности слоёв, м2:

![]()

![]()

![]()

Определяем средние значения поверхностей слоёв, м2:

![]()

![]()

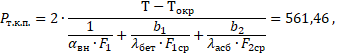

Определяем тепловые потери через крышку и подину печи, Вт:

где:

T=820 — температура внутренней поверхности стенки, °С;

![]() =20 — температура внешней поверхности стенки, °С;

=20 — температура внешней поверхности стенки, °С;

![]() = 10 — коэффициент теплоотдачи, Вт/(м2 ·°С); (

= 10 — коэффициент теплоотдачи, Вт/(м2 ·°С); (![]() = 10, так как конвекция воздуха свободная)[6]

= 10, так как конвекция воздуха свободная)[6]

![]() =0,025 — толщина слоя огнеупорного бетона, м;

=0,025 — толщина слоя огнеупорного бетона, м;

![]() =0,075 — толщина слоя асбеста, м.

=0,075 — толщина слоя асбеста, м.

Суммарные тепловые потери печи, Вт:

![]()

Уточним активную мощность, подводимую к загрузке P2, кВт:

![]()

В таблице 2 приведены характеристики рассчитанной индукционной установки, при тепловых потерях в 10% от полезной мощности печи ΔРm= 1 кВт.

Таблица 2.

Характеристики установки (при тепловых потерях в 10% от полезной мощности печи ΔРm= 1 кВт).

|

Характеристики |

Единицы измерения |

Величина |

|

Длительность плавки |

ч |

3 |

|

Содержание концентрата в стекломатрице |

масс. % |

до 30 |

|

Температура расплава |

°С |

до 1300 |

|

Ёмкость ИТП |

т |

0,25 |

|

Мощность ИТП |

кВт |

12,2 |

|

Мощность установки |

кВт |

13,3 |

|

Напряжение |

В |

800 |

|

Частота |

МГц |

0,72 |

|

Производительность ИТП |

т/ч |

0,083 |

|

КПД установки |

|

0,91 |

|

Удельный расход электроэнергии |

кВт–ч/т |

0,15 |

В таблице 3 приведены характеристики установки, с учетом реальных тепловых потерь ΔРm= 2,08 кВт.

Таблица 3.

Характеристики установки, с учетом реальных тепловых потерь ΔРm= 2,08 кВт.

|

Характеристики |

Единицы измерения |

Величина |

|

Длительность плавки |

ч |

3 |

|

Содержание концентрата в стекломатрице |

масс. % |

до 30 |

|

Температура расплава |

°С |

до 1300 |

|

Ёмкость ИТП |

т |

0,25 |

|

Мощность ИТП |

кВт |

14,8 |

|

Мощность установки |

кВт |

16,3 |

|

Напряжение |

В |

800 |

|

Частота |

МГц |

0,72 |

|

Производительность ИТП |

т/ч |

0,083 |

|

КПД установки |

|

0,82 |

|

Удельный расход электроэнергии |

кВт–ч/т |

0,15 |

Содержание концентрата в стекломатрице в перерасчете на сухой остаток составило до 30 масс.%. А скорость выщелачивания радионуклидов ~10-5 г/см2сут, что соответствует требованиям к химической устойчивости остеклованных высокоактивных отходов.[4]

Расчетные соотношения характеристик, приведенных в таблице 2:

Ориентировочно ΔРток можно принять равным 5% от мощности источника Рист.

![]()

![]()

Мощность, потребляемая от источника питания

Рист = ΔРэ.и. + ΔРэ.б. + ΔРток + Р2, Вт.

![]()

где:

ΔРэ.и – электрические потери в индукторе;

ΔРэ.б. – электрические потери в источнике питания;

ΔРток – потери в токопроводе определяются;

Р2 – Активная мощность, передаваемая в загрузку ИТП.

Электрические потери в источнике питания: [7]

![]()

![]()

где ηпр – КПД преобразователя, ηпр = 0,91.

Активная мощность, потребляемая от сети

![]()

![]()

Общий КПД плавильной установки

![]()

![]()

где:

Рист – мощность, потребляемая от источника питания;

Рс – активная мощность, потребляемая от сети.

Удельный расход электроэнергии [8]

![]()

![]()

где q – теплосодержание, Дж/кг.;

Выводы

Тепловые потери через боковую поверхность тигля (![]() , подину и крышку (

, подину и крышку (![]() . Суммарные тепловые потери печи

. Суммарные тепловые потери печи ![]()

С учетом реальных тепловых потерь характеристики установки: КПД ![]() ; мощность установки (

; мощность установки (![]() ; производительность (m = 0,083 т/ч). При возрастании тепловых потерь с 1 кВт до 2,08 кВт, КПД установки упало с 0,91 до 0,82, а мощность установки выросла с 13,3 до 16,3 кВт. Это говорит о линейной зависимости КПД от тепловых потерь. При этом, производительность установки осталась прежней.

; производительность (m = 0,083 т/ч). При возрастании тепловых потерь с 1 кВт до 2,08 кВт, КПД установки упало с 0,91 до 0,82, а мощность установки выросла с 13,3 до 16,3 кВт. Это говорит о линейной зависимости КПД от тепловых потерь. При этом, производительность установки осталась прежней.