ТВЁРДОСТЬ - ОДНО ИЗ СВОЙСТВ МАТЕРИАЛА

Секция: Технические науки

лауреатов

участников

лауреатов

участников

LXXIII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

ТВЁРДОСТЬ - ОДНО ИЗ СВОЙСТВ МАТЕРИАЛА

Твёрдость – это характеристика металла, отражающая его прочность и пластичность. То есть свойство поверхностного слоя материала, благодаря которому он сопротивляется упругой и пластической деформации или разрушении при воздействии на него с внешней стороны [2].

Рассмотрим более подробно, что такое деформация и каких видов она бывает. Деформацией называется изменение размеров и формы тела под действием приложенной нагрузки. Упругой является деформация, которая исчезает после снятия нагрузки, при этом тело восстанавливает свои размеры и форму (рис.1). Упругие деформации не изменяют структуру материала и его свойства, они происходят путем изменения межатомных расстояний и являются обратимыми [1].

Рисунок 1. Схема упругой деформации

Пластическая деформация остается после снятия нагрузки, тело своей прежней формы не восстанавливает (рис.2). Пластические деформации носят необратимый характер, они возникают за счет образования и движения дислокаций, они изменяют структуру и свойства металла.

Рисунок 2. Схема пластической деформации

Следовательно, определив твёрдость материала в дальнейшем можно будет судить, о том какие деформации в материале и какой величины возникают. Так как у материала большей твердости величина упругих деформаций больше.

О твердости металлов судят либо по площади полученного отпечатка (метод Бринелля), либо по глубине вдавливания индентора (метод Роквелла), либо по диагонали полученного отпечатка (метод Виккерса)

Метод измерения твердости по Бринеллю заключается в том, что стальной или твердосплавный шарик диаметра D вдавливают в изделие под определенным усилием F в течение определенного отрезка времени. Далее снимают нагрузку с изделия и измеряют диаметр d получившегося отпечатка шарика (рис. 3).

Рисунок 3. Измерение твердости методом Бринелля

Следующим будем рассматривать метод Роквелла. Его сущность заключается во внедрении в поверхность изделия алмазного конусного или стального сферического наконечника под действием последовательно прилагаемых усилий предварительного F0 и добавлении основного F1 усилий [3]. После снятия основного усилия F1 определяется глубина внедрения наконечника h2 (рис.4).

Рисунок 4. Измерение твердости методом Роквелла

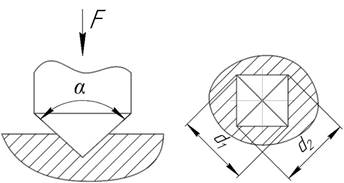

Третьим методом измерения твердости является метод Виккерса. Измерение твердости основывается на вдавливании алмазной правильной четырехгранной пирамиды с углом между гранями α° в изделие под действием силы F, приложенной в течение определенного времени. В результате испытаний после снятия нагрузки на поверхности образца получается отпечаток в виде ромба, у которого измеряют обе диагонали d1 и d2 и далее вычисляют их среднее значение (рис.5).

Рисунок 5. Измерение твердости методом Виккерса

Применение больших усилий при испытании (F>30 Н), то есть определение твердости в макроскопической области, приводит к получению большого отпечатка, который является параметром макротвердости. При определении микротвердости с использованием небольших и очень малых нагрузок (до 2 Н) удается получить характеристики твердости в специфических областях. Поскольку получаемые отпечатки очень малы, можно провести локальное измерение твердости.

В последующем исследовании измерения твердости материала будет применятся метод Виккерса.