Автоматизированная система расчета процесса магнитно-импульсной формовки

Секция: Технические науки

XVI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Автоматизированная система расчета процесса магнитно-импульсной формовки

Среди высокоскоростных методов деформирования металлов наиболее активно внедряются процессы магнитно-импульсной обработки металлов (МИОМ). МИОМ, характеризующаяся локальностью приложения нагрузки, высокой точностью дозирования энергии, отсутствием контакта инструмента с заготовкой, легкостью встраивания оборудования в технологические линии и экологической безопасностью, что выгодно отличается ее от других высокоскоростных и традиционных методов обработки.

Но перед написанием автоматизированной системы, нужно было выбрать какая инженерная методика ляжет в основу программы. Наиболее популярными являются две инженерные методики, разработанные сотрудниками Харьковского политехнического института [1] и Чувашского государственного университета [2]. На базе последней методики была предложена новая методика расчета параметров процессов МИОМ [3]. Данная методика является наиболее универсальной, и была взята за основу при разработке АИС.

Согласно данной методике, расчет параметров процесса МИОМ можно разделить на четыре этапа:

1. Выбор магнитно-импульсной установки.

2. Расчет параметров индукторной системы.

3. Расчет режима магнитно-импульсной обработки металлов.

Программная система разработана с применением объектно-ориентированного языка программирования Jаvа SE 8 в среде IntelliJ IDEА 15.0.3. Причиной выбора данного языка программирования и IDE были высокая продуктивность разработки и кроссплатформенность. Система способна работать под управлением операционных систем Linux, Windоws, Mас ОS X и Sоlаris. В качестве системы управления БД (СУБД) была выбрана СУБД H2DB.

В процессе анализа предметной области была спроектирована база данных (БД), которая необходима для хранения параметров процессов и алгоритмов расчета (рисунок 1). На логической модели БД (рисунок 1) изображено восемь сущностей. Взаимозависящих друг от друга, таких как «ОперацияТип», «Операция», «Алгоритм» и «Параметр», и независимых друг от друга «Материал», «Установка», «Шина» и «Константа».

Рисунок 1. Логическая модель БД

В системе реализовано два различных интерфейса пользователя:

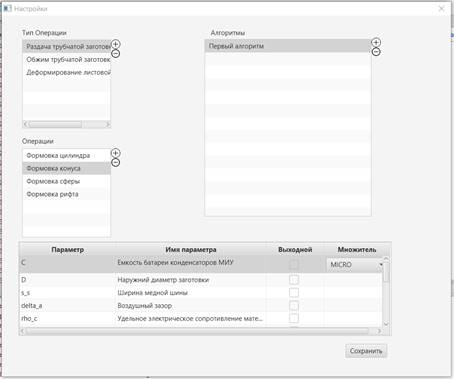

Администратор. Данный интерфейс позволяет изменять наполнение БД. Доступ к данному интерфейсу ограничен паролем для обеспечения целостности и работоспособности системы.

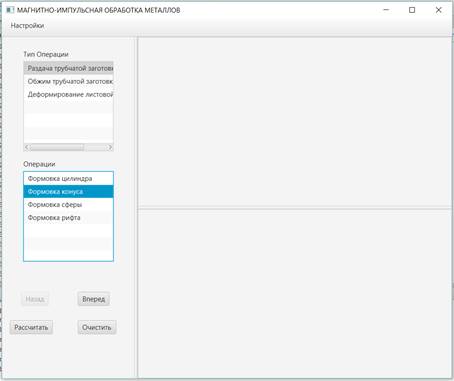

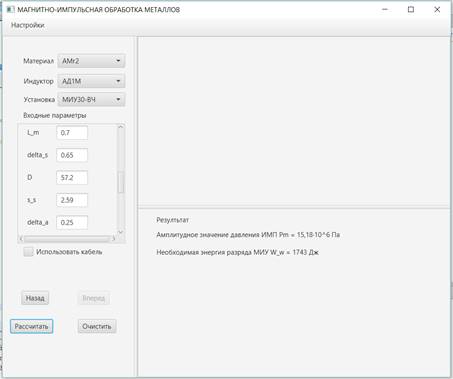

Пользователь. Данный интерфейс позволяет: выбрать тип операции; выбрать операцию; задать все необходимые параметры; рассчитать по заданным параметрам процесс; получить результат расчет.

Ознакомимся с интерфейсом администратора. Для входа в систему администратор должен авторизоваться, введя логин и пароль (рис. 2). В открывшейся форме (рис. 3) будут доступны возможности добавления и удаления типов операций, операций и алгоритмов. С алгоритмом можно работать, выбрав последовательно тип операции и операцию, к которым текущий алгоритм непосредственно относиться. Далее вы можете удалить алгоритмы или же добавить, нажав кнопку «-» или «+». Добавляя алгоритм администратор дает ему имя, заполняя поле «Название алгоритма», и печатает алгоритм в окошко.

Рисунок 2. Окно авторизации в режиме «Администратор»

Выделив алгоритм из списка «Алгоритмы» администратор может просмотреть параметры алгоритма и по желанию изменить их (рис. 4).

Теперь ознакомимся с интерфейс пользователя. Сначала пользователь выбирает из имеющихся списков тип операции и операцию, для которых будет происходить расчет (рис. 5). Нажимая кнопку «Вперед» он переходит на следующую страницу для заполнения входных данных. Здесь он выбирает материал заготовки, материал индуктора, МИУ и записывает значения входным параметрам (рис. 6). Если в процессе будет использован соединительный кабель индуктора с МИУ, то пользователь ставит галочку на «Использовать кабель» и проставляет значение индуктивности для кабеля. Кнопка «Очистить» очищает полностью форму. По нажатию кнопки «Рассчитать» выполняется алгоритм и выводится результат.

Рисунок 3. Редактирование программы в режиме «Администратор»

Рисунок 4.Редактирование алгоритмов в режиме «Администратор»

Рисунок 5. Выбор типа операции и операции для выполнения расчета в режиме «Пользователь»

Рисунок 6. Выбор типа материала заготовки, индуктора и МИУ

Разработанная АИС была апробирована на примере расчета параметров процесса формовки детали «Конус». На рисунке 7 картины деформирования заготовки в ключевые моменты времени, полученные с помощью цифровой высокоскоростной камеры и компьютерного моделирования.

Рисунок 7. Процесс деформирования заготовки

По результатам эксперимента можно сказать, что полученные результаты расчета позволили произвести качественный процесс формовки типовой детали «Конус», что и требовалось от АИС.