«ХОЛОДНОЕ» ОТВЕРЖДЕНИЕ ПОЛИЭТИЛЕНГЛИКОЛЬМАЛЕИНАТА С АКРИЛОВОЙ КИСЛОТОЙ И НЕКОТОРЫЕ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ИХ РАСТВОРОВ

Секция: Химия

LXXI Студенческая международная научно-практическая конференция «Естественные и медицинские науки. Студенческий научный форум»

«ХОЛОДНОЕ» ОТВЕРЖДЕНИЕ ПОЛИЭТИЛЕНГЛИКОЛЬМАЛЕИНАТА С АКРИЛОВОЙ КИСЛОТОЙ И НЕКОТОРЫЕ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ИХ РАСТВОРОВ

В настоящее время объёмы строительства и реконструкций зданий в Казахстане стабильно увеличиваются. Современные технологии строительства требуют использования высококачественной продукции строительной химии: герметики, клеи, мастики, позволяющих прочно и надежно соединять конструкции. Все большее применение в качестве герметиков и клеев находят полимерные материалы [1-3]. Клеи герметики на основе полимеров имеют обширную сферу применения и универсальные свойства, начиная от применения в домашних условиях, так и в профессиональной строительной, ремонтной и монтажных областях, в авиастроительной, автомобиле- и судостроении. Как известно [4-8], из большого разнообразия клеев и герметиков наиболее распространенными являются силиконовые, полиуретановые, акриловые, полисульфидные, и т.д. Достоинством таких герметизирующих и клеевых материалов является возможность осуществления надежной герметизации поверхностей любой формы непосредственно на строящемся объекте практически без усадки и выделения растворителей. Герметики и клеи на основе полимеров обладают высокими эксплуатационными характеристиками при любых климатических условиях. Высокие эластические свойства позволяют использовать их для герметизации различных стыков, в том числе, между панелями в домостроении, в стеклопакетах и др. [4-8]. Наибольшее распространение среди них приобрели герметики и клеи отверждаемого типа в том числе кислородом воздуха. Следует отметить, что наряду с общими достоинствами можно выделить и недостатки, присущие отверждающим герметикам и клеям в зависимости от полимерной основы.

Так, основным недостатком тиоколовых герметиков является большой объем производственных отходов, сточных вод и солей. В свою очередь полиуретановые герметики отличаются самыми высокими деформационно-прочностными свойствами. Однако необходимость отверждения по концевым изоцианатным группам требует серьезной подготовки компонентов (осушки) перед введением в состав продукта, что ограничивает сроки хранения до использования, ухудшает монолитность отвержденного продукта и соответсвенно качество [4-8].

Разнообразие герметиков и клеев подтверждается их ассортиментом на рынке строительных материалов, а также патентами на рецептуры. Это, в свою очередь, подчеркивает высокий интерес исследователей к поиску и разработке новых рецептур вышеуказанных материалов. Рецептура герметизирующей и клеевой систем включает: основу, наполнитель, ускорительную систему и инициатор. В ряде случаев в состав рецептуры входят также стабилизирующая система, пластификатор, краситель и фотоинициирующая система, обеспечивающая отверждение герметика путем воздействия УФ-облучения. Примером являются акриловые герметики марок «АСН», «Анатерм-50У», «Анатерм-50УФ». Недостатками вышеуказанных марок является в первом случае («АСН») низкий показатель надежности, составляющий не более 85%, а в случае марки «Анатерм» – несмотря на 100%-ную герметизацию, требуется применение дополнительного оборудования в виде УФ-излучателя, проведение дополнительных действий контроллера, а также большие производственные площади. Также к основным недостаткам относятся низкая стойкость к влаге, ультрафиолету, снижение стойкости при повышенных температурах, ограниченность применения (отделки внутри помещений), высокая стоимость [4]. Данные недостатки существенно снижают показатели качества и рентабельности производства, в целом [1]. В связи с этим современные технологии получения герметиков направлены на поиск нового сырья, наполнителей, добавок с целью улучшения адгезионных свойств, времени затвердевания, жизнеспособности, оптимальных значений твердости и упругости и т.д.

Перспективными соединениями для создания подобных типов материалов являются растворы ненасыщенных полиэфиров в виниловых мономерах сохраняющих необходимую консистенцию в широком диапазоне концентраций [9-11]. Ненасыщенные полиэфиры являются важнейшими представителями полимеризационноспособных олигомеров. Они относятся к числу термореактивных материалов с весьма ценным комплексом свойств: невысокая вязкость, способность к отверждению не только при повышенной, но и при комнатной температуре. Благодаря наличию реакционоспособной двойной связи ненасыщенные полиэфиры способны вступать в сополимеризацию со многими мономерами с получением отвержденных продуктов реакции. Полученные отвержденные ненасыщенные полиэфирные смолы представляют собой материалы с высокой прочностью, износостойкостью, отличными диэлектрическими свойствами, высокой химической стойкостью к различным средам, экологической безопасностью в процессе эксплуатации и т.д. При этом благодаря разнообразию составов ненасыщенных полиэфиров появляется возможность варьирования свойствами конечного продукта.

Большая часть исследований в области ненасыщенных полиэфиров посвящена синтезу и изучению их свойств, отвержденных стиролом [9-11]. Основным недостатком данных полимеров является ограниченность применения ввиду токсичности и легковоспламеняемости стирола. В то же время еще недостаточно рассмотрены вопросы модифицирования ненасыщенных полиэфиров функциональными мономерами с целью улучшения эксплуатационных характеристик и технологических свойств композиционных материалов на стадии переработки.

Ввиду вышеперечисленных достоинств ненасыщенных полиэфиров становится перспективным их использование в качестве сореагента при получении адгезионных материалов отверждаемого типа.

В связи с этим целью настоящей работы является исследование основных физико-химических характеристик клеев и герметиков на основе полиэтиленгликольмалеината и акриловой кислоты; установление параметров кинетики холодного отверждения (время жизнеспособности и отверждения) посредством подбора и варьирования исходного состава сомономеров и инициирующей системы.

Экспериментальная часть

В работе использовались следующие реактивы: этиленгликоль, акриловая кислота, перекись бензоила, диметиланилин («Sigma-Aldrich»), малеиновый ангидрид («Векон»), алюминий хлорид («Реахим»). Все реактивы применялись без дополнительной очистки.

Полиэтиленгликольмалеинат (п-ЭГМ) получен реакцией поликонденсации этиленгликоля с малеиновым ангидридом при температуре 423–433 К в четырехгорлой колбе, снабженной обратным холодильником, верхнеприводной мешалкой, термометром, ловушкой Дина Старка и трубкой с подающимся азотом. Поликонденсация проводилась по методике [12] при постоянном перемешивании в присутствии катализатора хлорида цинка в токе азота с целью избежания процессов желатинизации.

Молекулярную массу п-ЭГМ определяли гель-проникающей хроматографией на хроматографе фирмы Agilent 1100 Ser (в качестве растворителя выбран диоксан), которая составляет в среднем Mw ~2358 Da.

Радикальную сополимеризацию п-ЭГМ с акриловой кислотой (АК) проводили в массе при различных исходных массовых соотношениях сомономеров при температуре 293 К, в качестве инициатора использовали перекись бензоила (ПБ), ускорителя – диметиланилин (ДМА).

Динамическую вязкость исходных растворов п-ЭГМ-АК измеряли при 20°С на вибрационном вискозиметре SV-10 c подключенным жидкостным термостатом BT3 для поддержания заданной температуры [13].

Плотность исходных растворов и сополимеров п-ЭГМ–АК определяли пикнометическим и гидростатическим методами соответственно [14].

Время желатинизации и отверждения п-ЭГМ-АК определяли согласно методике, описанной в работе [15]

ИК-спекты образцов снимали в таблетках с KBr на спектрометре ФСМ 1201 [16].

Электронно-микроскопические исследования проведены на сканирующем электронном микроскопе MIRA 3 фирмы TESCAN при ускоряющем напряжении 20 кВ.

Результаты и их обсуждения

Клеевые соединения становятся все большей альтернативой механическим соединениям в инженерных приложениях и обеспечивают ряд преимуществ по сравнению с обычными механическими крепежными деталями. Соединения такого типа обеспечивают более равномерные распределения напряжений по склеиваемой области. Как известно из литературы [17], герметизирующие материалы должны отвечать следующим основным требованиям: полностью предохранять стык от попадания влаги; не допускать фильтрации воздуха (сверх количества, предусмотренного нормативами); обладать способностью сохранять герметизирующие свойства независимо от атмосферных воздействий; длительное время не подвергаться старению; иметь невысокую стоимость и изготовляться из доступного сырья [18]. Так, для формирование клеевого шва необходимы следующие условия: первоначально герметик/клей должен иметь жидкую консистенцию, легко растекаться по поверхности и должным образом смачивать склеиваемые элементы; далее жидкий герметик/клей должен затвердеть (либо сушкой, либо полимеризацией, либо отверждением с использованием отвердителя, либо путем охлаждения для клея-расплава).

Таким образом, для реализации поставленной цели и получения полимеров со свойствами адгезивов отверждаемого типа проводимые нами исследования следует разделить на несколько этапов:

- получение растворов п-ЭГМ-АК различного состава, исследование их реологических свойств;

- подбор инициирующей системы – отверждающих добавок;

- отверждение исходных растворов п-ЭГМ-АК при комнатной температуре путем радикальной сополимеризации - «холодное отверждение».

В таблице 1 представлены данные по составам исходных растворов п-ЭГМ-АК и их свойствам. Согласно данным, содержание ненасыщенного полиэфира (п-ЭГМ) в исходных составах растворов варьируется в пределах 30-45 мас.%.

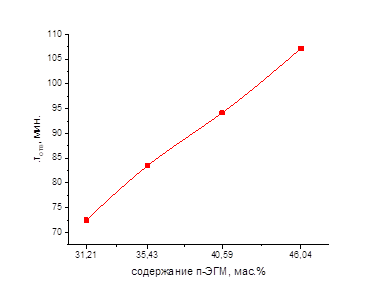

Физические и реологические свойства полимеров в разных состояниях не только предопределяют возможности их рационального применения в конкретной области, но и определяют выбор методов исследования. В связи с этим представилось необходимым исследовать динамическую вязкость и плотность исходных (жидких) растворов п-ЭГМ-АК при различных массовых соотношениях сореагентов. Как видно из полученных результатов исследований, динамическая вязкость и плотность растворов увеличиваются с повышением содержания п-ЭГМ. Результаты динамической вязкости и плотности растворов согласуются между собой. Так, раствор состава п-ЭГМ-АК 31.21:68.79 мас.% характеризуется невысокими значениями вязкости 25.6 mPa·s и плотности 1,1428 г/см3, тогда как для раствора п-ЭГМ-АК 46.04:53.96 мас.% данные показатели составляют 181.0 mPa·s и 1,1934 г/см3. Увеличение вязкости (рисунок 1) и плотности растворов связано с повышением в исследуемых образцах содержания п-ЭГМ, характеризующегося высокими вязкостными показателями.

Таблица 1.

Реологические свойства исходного раствора п-ЭГМ-АК, Т = 20°С

|

Состав исходного раствора, мас.% |

Динамическая вязкость (η), mPa·s |

Плотность раствора (ρ), г/см3 |

|

|

П-ЭГМ |

АК |

||

|

31,21 |

68,79 |

25,6 |

1,1428 |

|

35,43 |

64,57 |

36,9 |

1,1489 |

|

40,59 |

59,41 |

83,4 |

1,1687 |

|

46,04 |

53,96 |

181,0 |

1,1934 |

Рисунок 1. Зависимость динамической вязкости от содержания п-ЭГМ в исходных растворах

Как уже отмечалось, наиболее востребованными на рынке адгезивов являются герметики/клеи отверждаемого типа. В связи с этим весьма желательным представляется достаточно быстрое отверждение герметизирующего состава при невысоких температурах. Стоит отметить, время и температура отверждения должны быть оптимальными в зависимости от области эксплуатации продукта. Регулирование параметров процесса отверждения (времени, температуры) в случае ненасыщенных полиэфиров и получение сополимеров с оптимальными свойствами возможно введением специальных добавок: ингибиторов, инициаторов, а также ускорителей (promoters).

В связи с этим основной задачей регулирования процесса отверждения является правильный выбор и комбинация инициирующей системы. Таким образом, следующий этап работы заключался в подборе отверждающих добавок, вводимых в различных количествах. Как известно [10], отверждение ненасыщенных полиэфиров проводят в присутствии инициаторов радикальной полимеризации, главным образом перекисей. Как правило использование таких инициаторов требует высоких температур отверждения и длительной выдержки, что является не выгодным с экономической точки зрения и в процессе эксплуатации. В связи с этим в инициирующих системах холодного отверждения ненасыщенных полиэфиров помимо инициатора немаловажную роль играют ускорители (промоторы), разлагающие перекиси с образованием свободных радикалов при комнатной температуре. Для отверждения п-ЭГМ при температуре окружающей среды и более низких применена двухкомпонентная инициирующая система холодного отверждения, состоящая из инициатора ПБ и ускорителя ДМА (таблица 2).

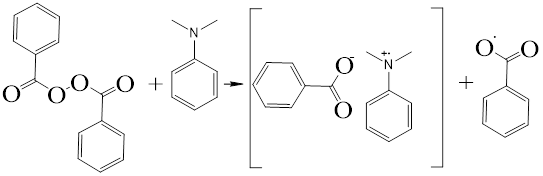

Механизм взаимодействия ПБ и ДМА изображен на рисунке 2. Согласно данной схеме вначале происходит образование комплекса, который в результате переноса электрона от ДМА к ПБ дает ионную пару и бензоатный радикал [10]. В данном случае ДМА активирует высокотемпературный перекисный инициатор ПБ и тем самым способствует генерированию свободных радикалов в процессе холодного отверждения.

Рисунок 2. Схема реакции ПБ с ДМА

Согласно данным таблицы 2, при использовании пары инициирующей системы ПБ+ДМА отверждение системы возможно в диапазоне от 18 до 30°С. Правильный подбор количества инициатора и ускорителя обеспечивает оптимальное время отверждения (τотв.) и желатинизации (τжелат.). Рисунок 3 демонстрирует зависимость времени отверждения от состава инициирующей системы, в частности содержания ускорителя ДМА. Отметим, что количество радикалобразующего перекисного инициатора остается постоянным и составляет 1%. Целесообразность выбранной концентрации ПБ основана на анализе ранее проведенных работ [11] и литературных данных [9-11]. Известно [10], что отверждающие системы/добавки оказывают значительное влияние на свойства ненасыщенных полиэфиров, в частности количество ПБ влияет на упруго-прочностные характеристики, эластичность. Также стоит отметить, что в случае систем на основе ненасыщенных полиэфиров процесс желатинизации характеризуется термином «жизнеспособность» [10,11]. Так, одним из важнейших технологических свойств адгезивов является жизнеспособность – время, в течение которого герметик или клей сохраняет способность к использованию в вязкотекучем состоянии после введения в него соединений, вызывающих отверждение (таблица 2). Как видно из табличных и графических данных, с увеличением содержания ДМА время желатинизации/жизнеспособности и отверждения уменьшаются. Так, введение в исходный раствор п-ЭГМ-АК 0,06 % ДМА характеризуется достаточно высокими значениями времени отверждения τотв 150,18 мин., при 0,2 % - минимальным τотв 13,51 мин., что является недопустимым в эксплуатации.

В связи с этим в соответствии с поставленными целями наиболее оптимальный результат наблюдается при использовании ускорителя в количестве 0,15 % ДМА, при котором время желатинизации (τжелат.) и отверждения (τотв.) составляют 43,30 и 72,49 мин. соответственно.

Таблица 2

Зависимость влияния ускорителя на время желатинизации и отверждения раствора п-ЭГМ – АК (ПБ + ДМА, Т = 273 К)

|

Количество, % |

Время желатинизации (τжелат.), мин. |

Время отверждения (τотв.), мин. |

|

|

ПБ |

ДМА |

||

|

1 |

0,06 |

90,10 |

150,18 |

|

1 |

0,1 |

59,63 |

101,06 |

|

1 |

0,15 |

43,30 |

72,49 |

|

1 |

0,2 |

7,11 |

13,51 |

Рисунок 3. Влияние содержания ускорителя ДМА на время отверждения п-ЭГМ-АК в присутствии ПБ при 20°С

В продолжение работ проведена радикальная сополимеризация - процесс «холодного отверждения» растворов п-ЭГМ - АК при 293 К, в качестве инициатора использовали ПБ и ускорителя ДМА в количестве 1% и 0,15 % соответственно (от исходной массы раствора). Отверждение проводили следующим образом: в исходный раствор ненасыщенной полиэфирной смолы (п-ЭГМ-АК) вводили 0,15 % ДМА, затем после тщательного перемешивания добавляли ПБ и интенсивно перемешивали в течении 1 мин. Далее согласно стандартным методикам [15] определяли время желатинизации (жизнеспособность) и отверждения. Идентификация отвержденных продуктов п-ЭГМ-АК осуществлялась посредством анализа ИК-спектроскопии [16]. Схематично процесс сополимеризации представлен на рисунке 4. При радикальной сополимеризации п-ЭГМ с ненасыщенными карбоновыми кислотами формируются пространственно-сшитые полимеры нерастворимой природы [11,18].

Рисунок 4. Схема синтеза п-ЭГМ-АК

Таблица 3.

Параметры кинетики отверждения и свойства сополимеров от состава исходной смеси п-ЭГМ - АК, ПБ + ДМА (1% + 0,15 %), Т = 293 К

|

Исходное соотношение мономеров, мол.% |

Плотность (ρ), г/см3 |

Время желатинизации (τжелат.), мин. |

Время отверждения (τотв.), мин. |

|

|

31,21 |

68,79 |

1,2635 |

43,30 |

72,49 |

|

35,43 |

64,57 |

1,2695 |

50,27 |

83,45 |

|

40,59 |

59,41 |

1,2961 |

57,04 |

94,15 |

|

46,04 |

53,96 |

1,3347 |

64,24 |

107,19 |

Рисунок 5. Зависимость времени отверждения от содержания п-ЭГМ-АК

Так, исследование времени желатинизации п-ЭГМ-АК указывает на увеличение жизнеспособности (τжелат. = 43 - 64 мин.) с повышением содержания п-ЭГМ. Аналогичная зависимость наблюдается при определении времени отверждения. Объяснить подобное обстоятельство становится возможным при сравнении показателей активности п-ЭГМ и АК, где для последней данный параметр (r2 1,22) численно превышает соответствующее значение показателя активности п-ЭГМ (r1 0,89). Из ранее проведенных исследований по изучению кинетических параметров радикальной сополимеризации п-ЭГМ-АК следует, что скорость реакции увеличивается с повышением содержания АК в мономерной смеси. Также стоит отметить, что разница в значениях времени отверждения незначительна и составляет от 10 до 20 мин. Согласно таблице 1 плотности исходных растворов п-ЭГМ в АК с возрастанием содержания ненасыщенного полиэфира увеличиваются, что хорошо коррелирует с данными динамической вязкости. Так, раствор п-ЭГМ-АК 46,04:53,96 мас.% характеризуется высоким значением динамической вязкости 181 mPa·s ввиду большего содержания п-ЭГМ и соответственно минимальную скорость отверждения.

Морфологию поверхности отвержденных образцов определяли с помощью сканирующей электронной микроскопии (рисунок 6). По данным электронных микрофотографий на рисунке 6 просматриваются некоторые различия морфологической поверхности образцов. Из представленных рисунков видно, что сополимеры с более высоким содержанием п-ЭГМ 46.04:53.96 мас.% (справа) характеризуются плотной структурой, что также коррелирует с результатами динамической вязкости и плотности отвержденных образцов.

Рисунок 6. СЭМ изображения поверхностей отвержденных образцов п-ЭГМ-АК 31.21:68.79 мас.% (слева) и 46.04:53.96 мас.% (справа)

Так, исследование физико-химических свойств исходных растворов полиэтиленгликольмалеината и акриловой кислоты различных соотношений указывают на перспективность применения их в качестве основы герметизирующего или клеевого состава. Растворы полиэтиленгликольмалеината в акриловой кислоте характеризуются оптимальными значениями вязкости, плотности, влагопоглащения. Так, во всех случаях изменение динамической вязкости коррелирует с изменением плотности изучаемых образцов исходных растворов. Также установлено, что реологические свойства растворов зависят от содержания исходных реагентов, в частности повышение содержания п-ЭГМ в интервале 31,21 мас.% до 46,04 мас. % увеличивает вязкость от 25,6 до 181,0 mPa·s. Результаты СЭМ исследований указывают на неоднородность поверхности с уменьшением содержания ненасыщенного полиэфира. Так, монолитность поверхности наблюдается у отвержденных образцов с преобладающим содержанием п-ЭГМ. В ходе работы было выявлено оптимальное сочетание инициирующей системы холодного отверждения. Таким образом, отверждающая система, состоящая из ПБ и ДМА (1% и 0.15% соответственно), может быть использована в составе полимерной основы п-ЭГМ-АК и характеризуется энергоэффективным температурно-временным режимом отверждения без использования дополнительных оборудований в виде УФ-ламп. Внедрение данного метода «холодного отверждения» исключает из производственного цикла стадию УФ-облучения. Также хочется отметить, что варьирование состава исходной полимер-мономерной смеси, инициирующей системы позволяет управлять не только физико-химическими свойствами (вязкость, плотность, влагопоглощение) полученных композиций, но и регулировать условия отверждения (время, жизнеспособность в вязкотекучем состоянии, объемную усадку), что является важной характеристикой герметизирующих и клеевых систем в зависимости от конкретной области применения. В связи с этим из полученных результатов следует, состав п-ЭГМ-АК 46.04:53.96 мас.% является оптимальным для дальнейших исследований в качестве высоконаполненных композиционных полимерных материалов для применения в качестве герметизирующей и клеевой основы.