ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ТОЧНОСТЬ ПРИ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ НА ФРЕЗЕРНЫХ СТАНКАХ

Журнал: Научный журнал «Студенческий форум» выпуск №19(198)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №19(198)

ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ТОЧНОСТЬ ПРИ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ НА ФРЕЗЕРНЫХ СТАНКАХ

Точность и качество обработки труднодоступных поверхностей формируется на первых стадиях технологического процесса. Для обеспечения требуемой точности изготовления деталей (сборочных единиц) при наименьших затратах необходимо учитывать факторы, вызывающие погрешности обработки, и воздействовать на них. Точность обработки детали характеризуется точностью размеров, формы и взаимного расположения поверхностей.

Общая погрешность выполняемого размера складывается из нескольких составляющих. На точность обработки на фрезерных станках влияют следующие производственные факторы:

- Неточность фрезерного станка

- Погрешность установки

- Неточность инструмента и его износ

- Тепловые деформации

- Жесткость технологической системы СПИД (отжатие, увод, подрезание)

Неточность фрезерного станка. Нормы точности и методы проверки точности станков регламентируются стандартами. Вследствие износа в процессе эксплуатации точность станка изменяется.

Погрешность установки детали. При установке детали на станке ее фактическое положение отличается от требуемого. В зависимости от характера технологической операции детали имеют различное число степеней свободы. При этом чем большим количеством степеней свободы располагает деталь, тем проще может быть выполнено базирование, а следовательно, и конструкция применяемого при этом приспособления. Погрешность базирования возникает при несовпадении измерительной и установочной баз заготовки. При совпадении измерительной и установочной баз погрешность базирования равна нулю.

Неточность инструмента и его износ. Погрешности инструмента переносятся на обрабатываемую деталь. Размеры и точность стандартных инструментов регламентированы стандартами. Выбранный инструмент должен обеспечивать заданную точность обработки. На точность обработки существенно влияет износ инструмента. Износ инструмента характеризуется начальным износом и размерным износом.

Тепловые деформации. На точность фрезерования деталей существенно влияют температурные деформации обрабатываемой детали, инструмента и деталей станка, вызываемые их нагревом. Тепловые деформации возникают из-за нагрева детали и инструмента в зоне фрезерования и нагрева станка теплом, образующимся при трении движущихся частей станка. Тепловые деформации особенно влияют на точность деталей при выполнении окончательных, чистовых операций. При обработке с охлаждением детали и инструмента смазывающе-охлаждающей жидкостью тепловые деформации всей системы значительно уменьшаются.

Жесткость системы СПИД является одним из основных критериев работоспособности и точности станка под нагрузкой. Достаточная жесткость режущего инструмента является непременным условием применения высокопроизводительных режимов резания, тогда как низкая жесткость приводит к необходимости ухудшать параметры режима во избежание роста погрешности обработки. При фрезеровании на больших вылетах необходимо учитывать жесткость конических соединений, определяющую величину отжатия и увода, также влияние оказывает жесткость самого инструмента.

Чем длиннее рабочая часть, тем меньше жесткость инструмента. Если фрезой с длинной рабочей частью работать довольно агрессивно, то это будет вызывать изгиб, который может привести к поломке инструмента. Таким образом можно сделать вывод, что следует отдавать предпочтение фрезам с короткой рабочей частью, пользуясь длинными лишь в тех случаях, когда нет другого выбора.

На величину этих параметров влияют: число зубьев, схема фрезерования, режимы резания, ширина и глубина фрезерования, механические свойства обрабатываемого материала.

Зная характер влияния указанных выше параметров на отжатие и увод, можно разработать технологический процесс, в котором эти величины будут минимизированы, что приведет к повышению точности и производительности обработки.

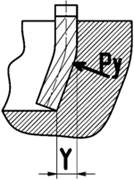

Отжатие и увод оси фрезы. При обработке высоких стенок концевыми фрезами малого диаметра в результате упругих отжатий Y, вызываемых нормальной составляющей силы резания Py, возникает погрешность формы и размеров обрабатываемой детали (см. рисунок 1).

Рисунок 1. Упругое отжатие при обработке стенки

Действия, способствующие уменьшению данной проблемы:

- Смещение траектории, если наклон оси не превышает поля допусков на угол и размеры при фрезеровании плоскости, это наиболее часто используемый способ, который реализуется в практической практике металлообработки;

- Наклон оси инструмента при реализации пятикоординатной обработки и смещения траектории, исследований и практических рекомендаций по данному направлению недостаточно, вследствие малой распространенности требуемых пятикоординатных станков с ЧПУ.

- Использование инструмента с различными типами винтовых канавок и определенным количеством режущих зубьев

- Формирование траекторий с расчетом сил взаимодействия и оптимизации ее значений при любой картине взаимодействия. [1]

Серьезное влияние на отжатие фрезы оказывает выбор схемы фрезерования. При попутном фрезеровании величина отжатия ~ в 2 раза больше, чем при встречном.

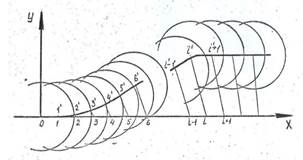

Чем меньше виброустойчивость инструмента, тем больше вероятность того, что он начнет «затягиваться» на деталь, то есть сместится ось инструмента (см. рисунки 2 и 3).

Рисунок 2. Траектория увода оси концевой фрезы

На основе решения описанных выше задач выполнить оптимизацию режимов обработки с учетом вновь созданных моделей. Для реализации необходимо выполнить моделирование режимов обработки и расчет на основе моделей упругих отжатий инструмента. Основа моделирования – интегральная модель суммирования распределенных сил резания на единичном участке кромки, вдоль всей линии контакта вдоль режущих кромок. Линия контакта на режущей кромки разбвается на единичные участки, размер которых определяется точностью расчета. Полученные решения позволят существенно повысить производительность обработки на машиностроительном производстве. [1]

Рисунок 3. Увод оси дисковой фрезы

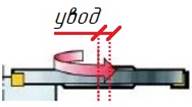

Подрезание. Иногда приходится останавливать подачу, когда проход еще не закончен. Как бы аккуратно ни была заточена фреза, она всегда несколько бьет во время работы.

Кроме того, оправка во время работы несколько пружинит под действием сил резания. Поэтому, если остановить подачу в то время, когда фреза еще продолжает вращаться, то в момент выключения подачи она врежется в металл несколько глубже (см. рисунок 4). Такое подрезание поверхности во время чистового прохода является серьезным пороком обработки, так как оно заметно даже при глубине 0,05-0,07 мм.

Поэтому, если во время чистового прохода необходимо по каким-либо причинам остановить подачу, то надо выключить станок, т. е. остановить как вращение фрезы, так и движение подачи. Те же причины, которые вызывают подрезание во время рабочего хода, могут привести к повреждению чисто обработанной поверхности детали во время перемещения ее под фрезой в направлении, обратном подаче, если не остановить на это время фрезу или не опустить стол. [2]

Рисунок 4. Подрезание