Нормативное назначение, роли размещения разрезов-швов в бетонных покрытиях

Журнал: Научный журнал «Студенческий форум» выпуск №14(107)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №14(107)

Нормативное назначение, роли размещения разрезов-швов в бетонных покрытиях

NORMATIVE PURPOSE, ROLE OF PLACEMENT OF SECTION-SEAMS IN CONCRETE COVERINGS

Dmitry Semenov

Student, Saint Petersburg State University of Architecture and Civil Engineering, Russia, St. Petersburg

Аннотация. В статье рассмотрена разработанная в первой половине 20-го века система швов бетонных покрытий, предназначенная для снижения трещинообразования и компенсации температурно-влажностных деформаций, а также передачи нагрузки на смежные плиты. Отмечена особая роль швов в блочном покрытии в отличие от методических указаний. Поставлена задача расширения роли швов как регуляторов напряженно-деформированного состояния покрытия.

Abstract. The article describes the joint system of concrete coatings developed in the first half of the 20th century, designed to reduce crack formation and compensate for temperature and humidity deformations, as well as transfer loads to adjacent plates. A special role of seams in block coating is noted, in contrast to the guidelines. The task is to expand the role of seams as regulators of the stress-strain state of the coating.

Ключевые слова: бетонные покрытия; швы сжатия, расширения; контрольные швы; размеры плит; штыри; конструкция швов.

Keywords: concrete coatings; seams of compression, expansion; control seams; plate sizes; pins joint design.

Согласно Методическим указаниям [3] в цементобетонном покрытии устраивают продольные и поперечные швы, которые называют швами сжатия и расширения. Они делят покрытие на плиты с определенной длиной и шириной. При длительных перерывах в бетонировании (более 2-4 ч), а также в конце рабочей смены, устраивают рабочие швы, как швы сжатия, и, если требуется, швы расширения. В раннем возрасте для защиты покрытия от трещинообразования часть швов сжатия делают как контрольные и в первую очередь в свежеуложенном бетоне.

При изменении средней по сечению температуры швы компенсируют возможные перемещения и сдвиги плит по основанию. При понижении температуры продольные и поперечные швы сжатия дают возможность сокращаться размерам плиты в плане в то время, как устраиваемые только в поперечном направлении швы расширения, при повышении температуры позволяют увеличиваться размерам плиты.

При ширине покрытия более 23hб необходимо предусмотреть продольные швы, в которых устраивают штыревые соединения. Пазы в этих швах заполняют герметизирующим материалом.

Для назначения размеров плит учитывают следующее: ширина плиты должна быть равной ширине полосы движения, толщина плиты определяется по расчету на воздействие от транспортной нагрузки, длину плиты (расстояние между поперечными швами сжатия) назначают по расчету на температурные напряжения.

По конструкции аналогичные швам сжатия контрольные швы делают через 2-3 плиты. Они обеспечивают в раннем возрасте температурно-усадочную трещиноустойчивость.

Для устройства швов расширения руководствуются данными, приведенными в таблице, а также назначают ширину швов расширений, т.е. толщину прокладки) равной 3 см.

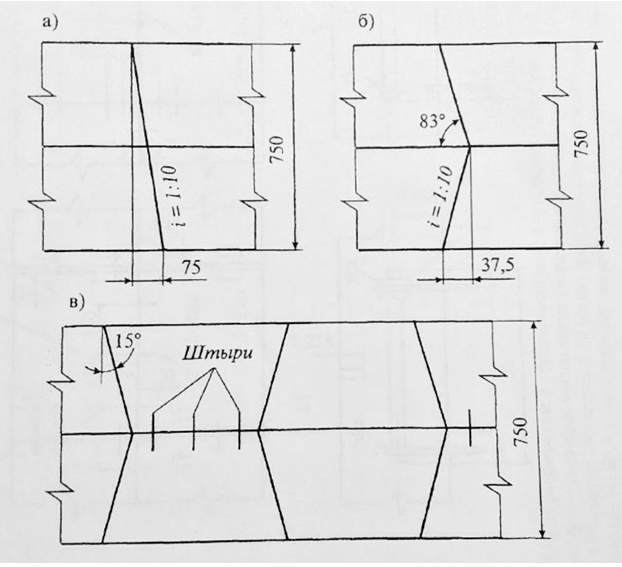

Для лучшей совместной работы плит, увеличения их продольной устойчивости, повышения устойчивости основания от динамических нагрузок, его транспортно-эксплуатационных качеств швы сжатия целесообразно делать наклонными в плане или «елочкой» так, чтобы уклон к перпендикуляру составлял 1:10 (рис. 1). В продольном шве количество штырей рассчитывают исходя из массы соседних плит без штырей в продольном шве.

Таблица 1.

Расстояние между швами расширения, число плит [3]

|

Ожидаемая для данного района температура нагрева покрытия в летнее время, °С |

Толщина покрытия, см |

Расстояние между швами расширения, число плит, при температуре воздуха во время бетонирования, °С |

||||

|

менее 5 |

5-10 |

10-15 |

15-20 |

более 20 |

||

|

Менее 40 |

20 и более |

10 |

10 |

-* |

- |

- |

|

|

Менее 20 |

10 |

10 |

10 |

-* |

- |

|

Более 40 |

20 и более |

10 |

10 |

10 |

-* |

- |

|

|

Менее 20 |

10 |

10 |

10 |

10 |

- |

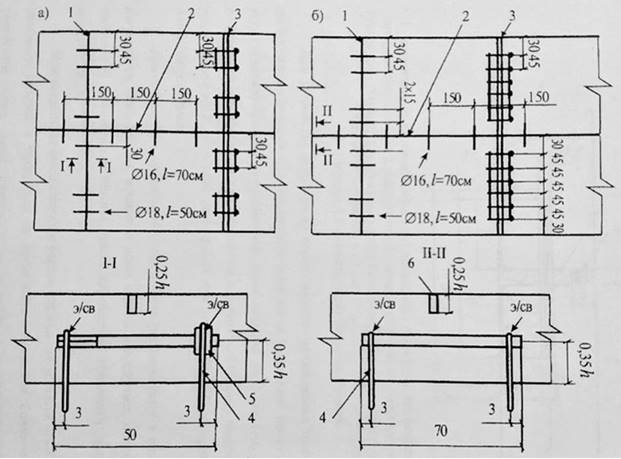

* в продольных и поперечных швах штыри размещают как показано на рис. 2. Конструкции поперечных и продольных швов принимают по рис. 2 и 3.

Рисунок 1. Расположение швов сжатия в плане: а), б), в) – повышение комфортности движения, уменьшение уступов между плитами; б) и в) – увеличение ровности покрытия в жаркое время года

1 – шов сжатия; 2 – шов расширения; 3 – продольный шов; 4 – установочные шпильки (Ø5, l – 13…16 см), приваренные к штырям; 5 – изоляция места сварки с помощью специальных колпачков или полиэтиленовой пленки; 6 – заполнитель (при приварке к штырям продольного шва шпилек диаметром 8-10 мм (в торец) длина штырей может быть уменьшена до 50 см); э/св – электросварка [3]

Рисунок 2. Расположение штырей в швах покрытий на различных основаниях: а) – цементогрунтовом и цементобетонном; б) – щебеночном и песчаном

В продольных и поперечных швах штыри размещают в соответствии с рис. 2. Конструкции швов расширения и сжатия назначают по рис. 2 и 3.

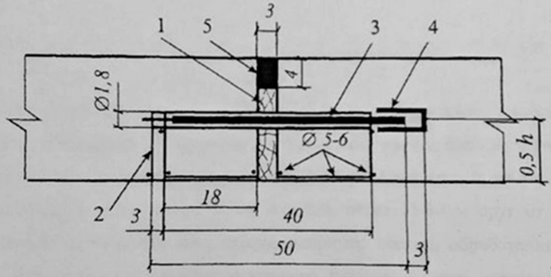

1 – прокладка из выдержанной в воде древесины; 2 – свариваемый в кондукторе каркас для фиксации прокладки и штырей; 3 – привязываемые к каркасу штыри в битумной изоляции; 4 – температурный компенсатор (колпачок), обеспечивающий смещение штыря в бетоне не менее чем на 2 см; 5 – заполнитель (герметик)

Рисунок 3. Конструкция шва расширения

Допускаются не применять штыри в поперечных швах, если толщина цементогрунтового основания составляет не менее 18 см, устройство покрытия выполняется бетоноукладчиками со скользящими формами, а также соблюдается в поперечных швах высотой менее 3 мм проектная организация уступов между плитами. В этом случае толщину покрытия увеличивают на 2 см, а швы расширения можно не устраивать при температуре бетонирования более 10 °С.

С целью повышения продольной устойчивости для отмеченных в таблице звездочной случаев в нижней части швов сжатия применяются треугольные деревянные прокладки 5-6 см высотой, а также если шов сжатия примыкает к шву расширения.

При устройстве поперечных и продольных швов необходимо следить, чтобы перекосы, наклоны штырей, и прокладки не отклонялись более чем на 1 см от проектного положения. В свежеуложенном бетоне радиус закругления кромок швов должен быть до 8 мм на пазах продольных и поперечных швов. Толщина обмазки штырей не должна превышать 0,2 мм, в поперечных швах штыри обмазывают разжиженным битумом на 2/3 длины штырей.

На штыри швов расширения помещают температурные колпачки, которые должны позволять свободно смещаться штырю в бетоне не менее чем на 2 см.

В продольных швах штыри не требуют битумной обмазки, но необходимо обеспечить перекосы штырей не более чем на 5 см.

У швов сжатия паз в сечении бывает прямоугольным, ступенчатым или с наклонными стенками. Его ширина назначается от 4 до 15 мм, а глубина – не менее 0,25h.

Над швом расширения ширину паза назначают 33-35 мм, глубина до верха доски – 40-60 мм.

Между верхней частью доски продольного шва, которую снимают после бетонирования, и поверхностью сооружаемого покрытия должно быть обеспечено расстояние от 10 мм.

Следует отметить, что в нормативных документах не учитывается важнейшая роль швов-разрезов, как регуляторов напряжённо-деформированного состояния бетонного покрытия.

В бетонных блочных покрытиях камни бывают без горизонтальной в плане связи (прямоугольные, квадратные, шестиугольные) и с горизонтальной связью (криволинейной формы) [5]. Большое значение имеет форма плит (камней) покрытия, в работах [2, 4, 5, 7] показано, что лучшее сопротивление внешним воздействиям оказывают близкие к кругу по форме камни. Лучшая сдвиговая устойчивость у покрытий из плит (камней) с горизонтальной (в плане) связью с обеспечением перевязки швов не только в прямом, но и в перпендикулярном движению транспорта направлении. Покрытия из близких по форме к кругу элементов мощения способны передавать тормозные силы как по направлению движения, так и перпендикулярно ему (по ширине), что позволяет равномерно распределить и снизить нагрузку на основание.

Система связей и швов, применительно к бетонным блочным покрытиям, опирается на то как колеса движущегося автомобиля взаимодействуют с покрытием, а именно одновременно с группой блоков в покрытии и передает нагрузку на несколько блоков, в отличие от принятых расчетных схем [1]. Как сообщалось в [6], при движении по блочному покрытию характер устойчивости фактически однороден (не изменяется) и имеет установившийся характер. По другим сборным покрытиям колесо проходит по покрытию следующим образом – плита-шов-плита (характер устойчивости не однороден).

Таким образом крайне важно введение дополнительных условий обеспечения устойчивости (ровности), необходимых для теоритических решений расчета и конструирования блочных покрытий:

- выделение важной роли соединения элементов в покрытии, необходимо, чтобы в совместную работу, вовлекалось как можно больше смежных блоков. Это возможно достичь с помощью расклинцовки (расшивки швов). Материал для расклинцовки должен быть по составу одинаковым с составом минеральной части блока;

- обеспечение площадного напряженно-деформированного состояния, что может быть достигнуто путем укладки одинаковых по форме и размеру блоков без сквозных швов вразбежку с перевязкой швов, либо устройство швов в бетонном покрытии таким образом, чтобы в результате были образованы одинаковые по форме и размеру элементы покрытия вразбежку с перевязкой швов;

- полосы покрытия любой ширины должны быть заключены в обойму бортовыми камнями, что обеспечит устойчивость кромки покрытия.