ПРОИЗВОДСТВЕННО-ОРИЕНТИРОВАННАЯ СИСТЕМНАЯ АРХИТЕКТУРА ДЛЯ УПРАВЛЕНИЯ ДАННЫМИ НА ОСНОВЕ ПАРАМЕТРОВ В ПРОЦЕССАХ ОБРАБОТКИ С ЧПУ

Конференция: LXXVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Машиностроение и машиноведение

LXXVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

ПРОИЗВОДСТВЕННО-ОРИЕНТИРОВАННАЯ СИСТЕМНАЯ АРХИТЕКТУРА ДЛЯ УПРАВЛЕНИЯ ДАННЫМИ НА ОСНОВЕ ПАРАМЕТРОВ В ПРОЦЕССАХ ОБРАБОТКИ С ЧПУ

PRODUCTION-ORIENTED SYSTEM ARCHITECTURE FOR PARAMETER-BASED DATA MANAGEMENT IN CNC MACHINING PROCESSES

Artem Morev

Postgraduate student, Military Academy of Logistics named after General of the Army A.V. Кhrulyov of the Ministry of Defense of the Russian Federation, Russia, Saint Petersburg

Аннотация. В данной статье представлена архитектура управления данными, ориентированная на промышленность, которая позволяет автоматически связывать обратную связь от станков и датчиков с метаинформацией CAD/CAM-процесса на протяжении всего цикла разработки изделия. Предлагаемая система использует современные технологии обработки на основе открытых протоколов связи. Предлагаемая система демонстрируется на примере обрабатывающего токарно-фрезерного центра и координатно-измерительной машины.

Abstract. This paper presents an industry-oriented data management architecture to automatically link feedback from machine tools and sensors to CAD/CAM process meta-information throughout the product development cycle. The proposed system utilises state-of-the-art processing technologies based on open communication protocols. The proposed system is demonstrated on the example of a machining turning and milling centre and a coordinate measuring machine.

Ключевые слова: управление данными, cad/cam, обработка с чпу.

Keywords: data management, cad/cam, cnc machining.

1. Введение

Соединение обратной связи реального станка с виртуальным представлением дает множество преимуществ, таких как ввод в эксплуатацию виртуального станка, виртуальное планирование и моделирование процессов или мониторинг состояния для выявления аномальных характеристик [2, с. 88]. Использование комбинации возможностей виртуального моделирования и прямой обратной связи с машинами позволяет создать новое поколение интеллектуальных, гибких и автономных рабочих станков.

Для того чтобы эти концепции работали, необходимо создать двунаправленный интерфейс данных, обеспечивающий бесперебойную связь между реальными станками, сенсорной техникой и виртуальным представлением. В контексте обработки на станках с ЧПУ в предыдущие годы было представлено несколько подходов к бесперебойной передаче данных, таких как обработка на основе функций или STEP-NC (ISO 14649), однако они не были полностью адаптированы производственными компаниями в повседневной практике.

2. Обработка на основе характеристик для сред CAx

Фундаментальной концепцией современной обработки с ЧПУ является разделение геометрии детали и операций обработки на конструктивные и технологические элементы. Особенности - это призматические элементы, такие как карманы, пазы или отверстия, созданные на этапах автоматизированного проектирования (CAD) и автоматизированного производства (CAM) при разработке изделия.

В области проектирования элемент представляет собой фиксированную геометрию, связанную с информацией, определяющей технологический процесс, такой как операции, размеры, допуски, шероховатость поверхности или стратегии использования инструмента.

В контексте информационной инженерной базы признаки обеспечивают ориентированную на обработку перспективу геометрических элементов, позволяя добавлять специфическую информацию о производстве продукции (PMI), такую как допуски, требования к поверхности или передовые стандартные процессы и инструменты [1, с. 246]. Таким образом, можно реализовать автоматизированную генерацию конкретных технологических операций и траекторий инструментов для элементов, чтобы сократить общее время, необходимое для создания программ числового программного управления на этапе разработки изделия с использованием CAM [5, с. 43].

Аналогичные концепции могут быть приняты и для задач контроля и координатно-измерительного оборудования.

3. Система отраслевого и двунаправленного обмена данными для процессов обработки на станках с ЧПУ

В данной работе представлен ориентированный на промышленность подход к автоматическому сбору данных на основе признаков, позволяющий инженерам-технологам анализировать технологические данные. В данной работе разработана и протестирована система сбора данных на основе признаков, собирающая мета- и технологическую информацию из цепочки субтрактивного процесса с учетом планирования процесса, его выполнения, а также контроля качества процесса.

3.1. Концепция сбора данных на основе признаков

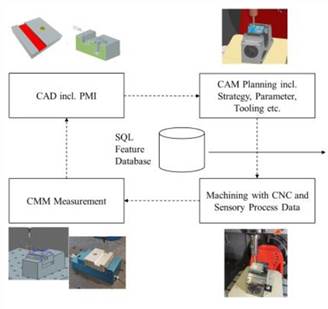

В основе системы лежат идеи двунаправленного обмена данными в технологической цепочке CAD/CAM/CNC с использованием конструктивных и производственных особенностей, определенных в таких стандартах, как STEP или STEP-NC, однако для сбора необходимых данных о планировании и процессе используется коммерческое программное обеспечение CAD/CAM и системы числового программного управления.

В представленном подходе структура элементов проектирования и изготовления используется в качестве основного информационного элемента на различных этапах жизненного цикла изделия, таких как виртуальное планирование процесса, фактическое изготовление и контроль качества. Таким образом, особенность объединяет геометрическую информацию CAD (например, форму и размер особенности, количество граней, кромок, требования к конструкции, такие как допуски и размеры), метаинформацию CAM-планирования процесса (например, метаданные рабочей части, стратегии и операции резания, метаданные инструмента), фактические данные процесса, собранные со станков с ЧПУ и дополнительных сенсорных систем (например, нагрузки на шпиндель, положения осей или датчиков вибрации), а также данные контроля качества с оборудования, такого как координатно-измерительная машина (например, традиционные допуски и размеры). Объединение всех этих наборов данных с помощью структуры признаков позволяет создать расширенную аналитическую базу данных признаков, используемую для автоматической и основанной на данных оценки и интерпретации потенциала оптимизации в контексте обработки на станках с ЧПУ.

Чтобы обеспечить гибкий подход, ориентированный на промышленность, система сбора данных на основе признаков должна быть отделена от отдельных программных систем, используемых в технологической цепочке CAD/CAM/CNC, и выступать в качестве промежуточного слоя между виртуальным планированием процесса и реальными объектами обработки. Она должна предоставлять гибкие интерфейсы для взаимодействия с исторически сложившимися архитектурами систем и проприетарными форматами, используемыми в системах цепочек CAD/CAM/CNC.

В данной работе была реализована и подключена к образцовым программным и аппаратным компонентам в контексте обработки на станках с ЧПУ отделенная аналитическая база данных характеристик. В представленной системе структура данных на основе признаков, отвечающая за сбор данных, реализована на промышленном ПК в среде ЧПУ и предоставляет интерфейсы для основных аспектов субтрактивной обработки и измерений качества [3, с. 89].

Основным преимуществом предлагаемой архитектуры является ее гибкость в отношении интеграции в заданные цепочки промышленных программных систем. По сравнению с такими подходами, как STEP-NC [4, с. 389], для реализации которых обычно требуются новые контроллеры ЧПУ, предлагаемая система работает как отдельный модуль, собирающий соответствующие данные из различных программных и управляющих систем с помощью отдельных точек подключения. После установления соединения централизованная структура характеристик соответствующей детали используется в качестве основного элемента данных во всех программных системах. Таким образом, промышленные компании могут продолжать использовать уже созданную цепочку программного обеспечения, получая при этом выгоду от сбора данных на основе признаков и соответствующей аналитики. Если компания принимает решение об обмене различными программными системами, необходимо адаптировать/заменить только коннектор, в то время как функциональность сбора данных остается нетронутой.

4. Валидация исследования.

Разработанные программные компоненты, такие как скрипты сбора данных по признакам, развернуты на промышленном компьютере EDGE, который подключен к программным системам Siemens NX CAD/CAM, и соответствующем оборудовании в лаборатории. В качестве экспериментальной установки использовался 5-осевой обрабатывающий центр с ЧПУ Dinomax DM3 с системой числового программного управления Siemens Sinumerik 840Dsl. Кроме того, в станок был интегрирован инновационный сенсорный держатель инструмента, способный измерять вибрации при фрезеровании. Для измерения качества использовалась координатно-измерительная машина CMM-MN432. Для тестирования разработанного модуля сбора данных на основе признаков была выбрана прямоугольная алюминиевая заготовка (АМг6, ДхШхВ: 80x80x30 мм). Конечная геометрия детали состоит из двух простых производственных элементов - отверстия и паза, что обеспечивает сбор различных данных при проектировании детали (CAD), планировании операций (CAM), фактической обработке (ЧПУ и сенсорный держатель инструмента), а также при тактильном контроле качества (КИМ). Используя разработанную систему, соответствующие наборы данных собираются и сохраняются в базе данных для дальнейшего анализа, что позволяет проверить правильность предложенного подхода.

4.2. Результаты

Было успешно реализовано извлечение данных из программной цепочки CAx. Информация о геометрических характеристиках была разработана в среде САПР Siemens NX. С помощью программного интерфейса NXOpen и разработанного сценария извлечения данных все CAD-характеристики, а также информация о производстве 3D-продукта (плоскостность, круглость) могут быть извлечены в базу данных характеристик. Продемонстрирована функциональность извлечения данных процесса на основе характеристик из оборудования с ЧПУ. Обосновано, что интеграция точек данных измерений КИМ не может быть реализована без ручной работы.

Наконец, после сохранения всех соответствующих точек данных в разработанной базе данных признаков был создан первый примерный пользовательский интерфейс для анализа данных. С помощью предлагаемой системы сбора данных можно перейти от проблем, связанных с качеством, к наборам данных, ориентированным на технологию. Например, выбранный инструмент может быть проанализирован на основе максимальных и минимальных вибраций при резании во время выбранных производственных заказов. Кроме того, можно проанализировать историю снятого материала по каждому инструменту и серийному номеру. Невыполненное требование к плоскостности можно проанализировать с помощью данных ЧПУ по каждой операции обработки и сравнить с предыдущими производственными заказами. Дальнейший анализ возможен с помощью разработанного модуля сбора данных на основе признаков. На рисунке представлен обзор процесса демонстрации и используемый интерфейс анализа.

Рисунок 1. Схема сбора и анализа данных с использованием разработанного прототипа системы

5. Заключение.

В данной статье представлен ориентированный на промышленность подход к управлению данными о механической обработке, основанный на фундаментальном принципе проектирования и обработки с учетом особенностей. Предложен гибкий модуль сбора данных на основе признаков, который взаимодействует с различными программными системами CAD/CAM, станками, дополнительными системами датчиков, а также измерительным оборудованием, используя индивидуальные интерфейсы для коммерческих систем.